El golpe de ariete o pulso de Zhukowski (llamado así por el ingeniero ruso Nikolái Zhukovski) es, junto a la cavitación, el principal causante de averías en tuberías e instalaciones hidráulicas.

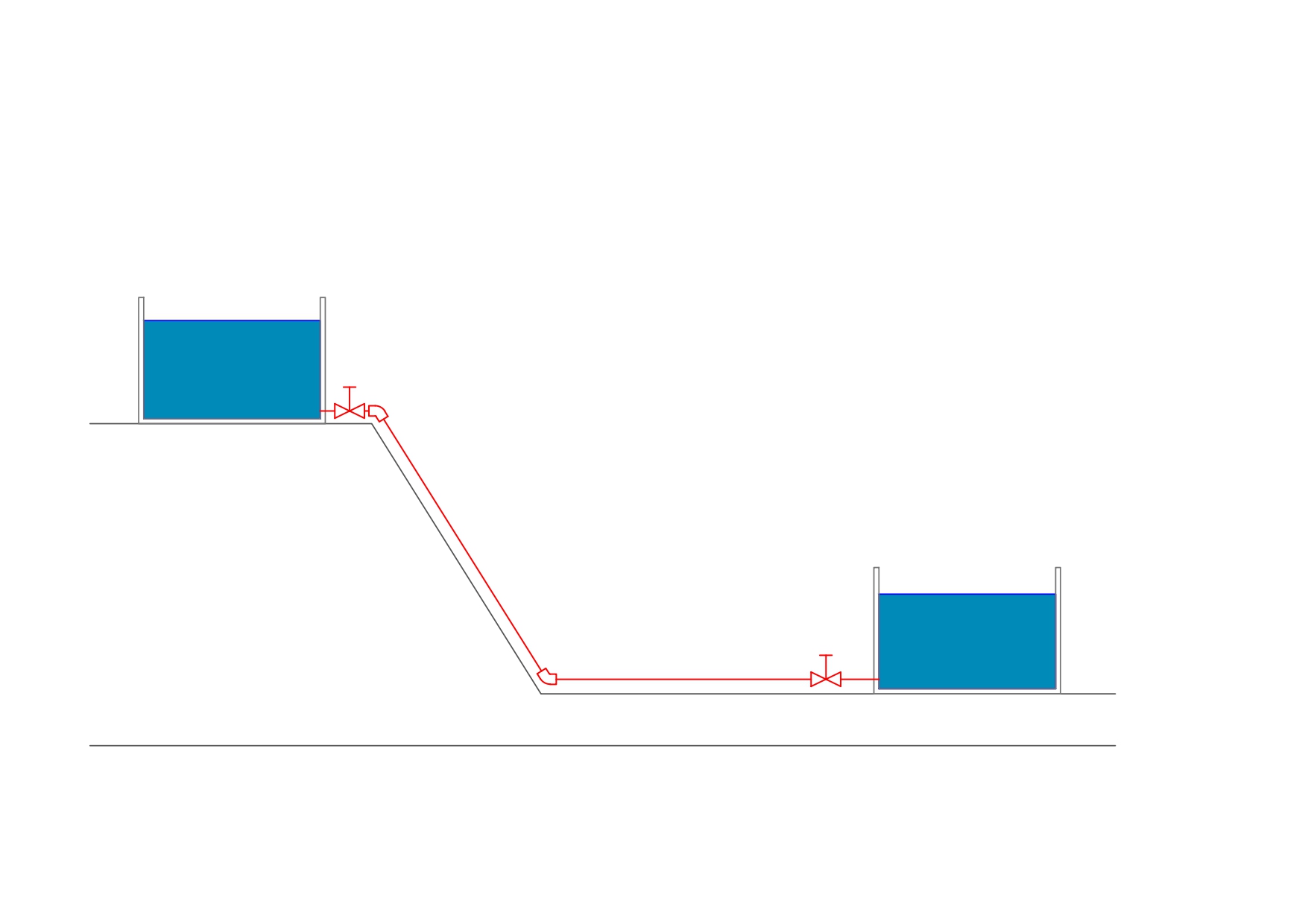

El golpe de ariete se origina debido a que el fluido es ligeramente elástico (aunque en diversas situaciones se puede considerar como un fluido no compresible). En consecuencia, cuando se cierra bruscamente una válvula o un grifo instalado en el extremo de una tubería de cierta longitud, las partículas de fluido que se han detenido son empujadas por las que vienen inmediatamente detrás y que siguen aún en movimiento. Esto origina una sobrepresión que se desplaza por la tubería a una velocidad que puede superar la velocidad del sonido en el fluido. Esta sobrepresión tiene dos efectos: comprime ligeramente el fluido, reduciendo su volumen, y dilata ligeramente la tubería. Cuando todo el fluido que circulaba en la tubería se ha detenido, cesa el impulso que lo comprimía y, por tanto, éste tiende a expandirse. Por otro lado, la tubería que se había ensanchado ligeramente tiende a retomar su dimensión normal. Conjuntamente, estos efectos provocan otra onda de presión en el sentido contrario. El fluido se desplaza en dirección contraria pero, al estar la válvula cerrada, se produce una depresión con respecto a la presión normal de la tubería. Al reducirse la presión, el fluido puede pasar a estado gaseoso formando una burbuja mientras que la tubería se contrae. Al alcanzar el otro extremo de la tubería, si la onda no se ve disipada, por ejemplo, en un depósito a presión atmosférica, se reflejará siendo mitigada progresivamente por la propia resistencia a la compresión del fluido y la dilatación de la tubería.

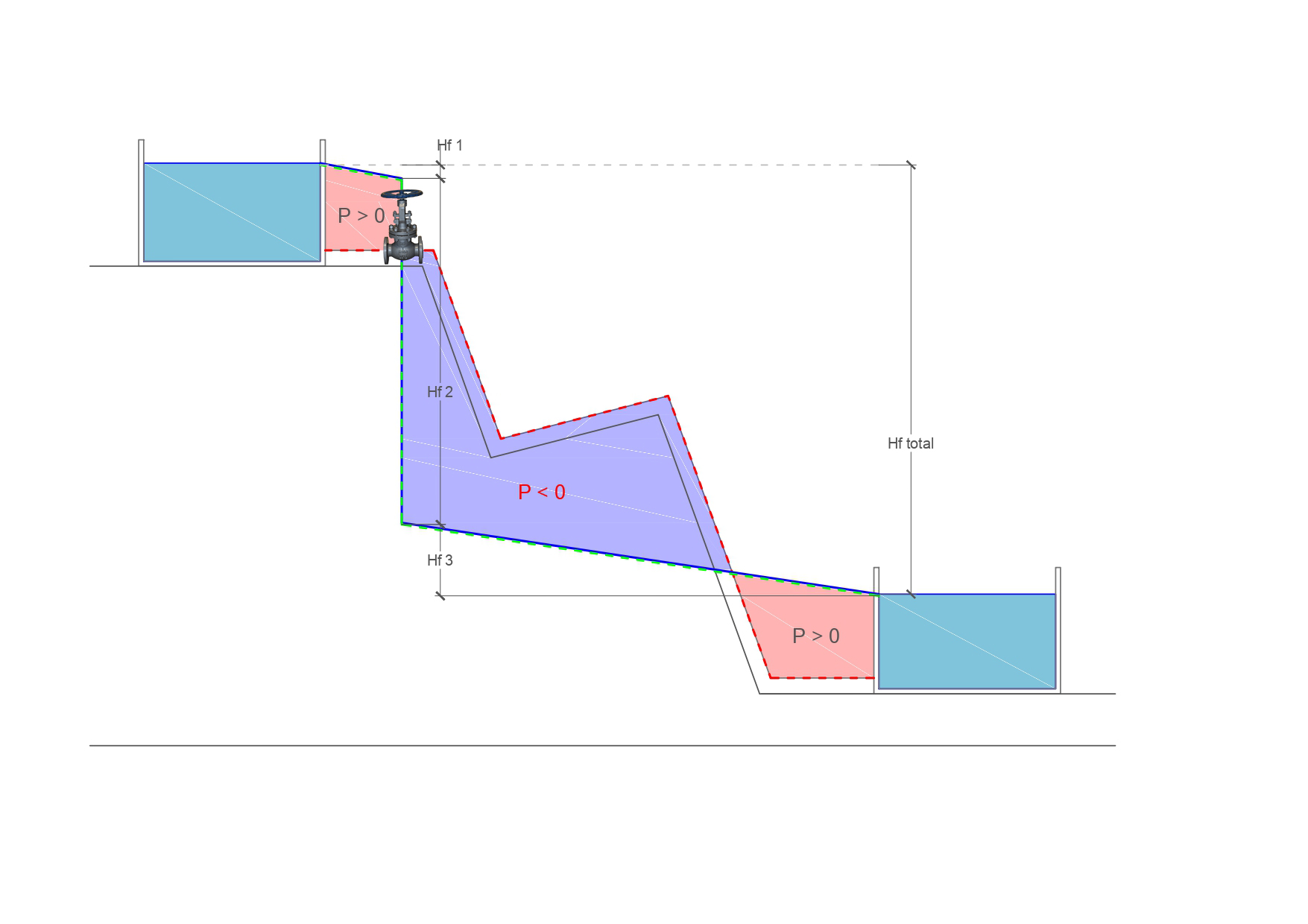

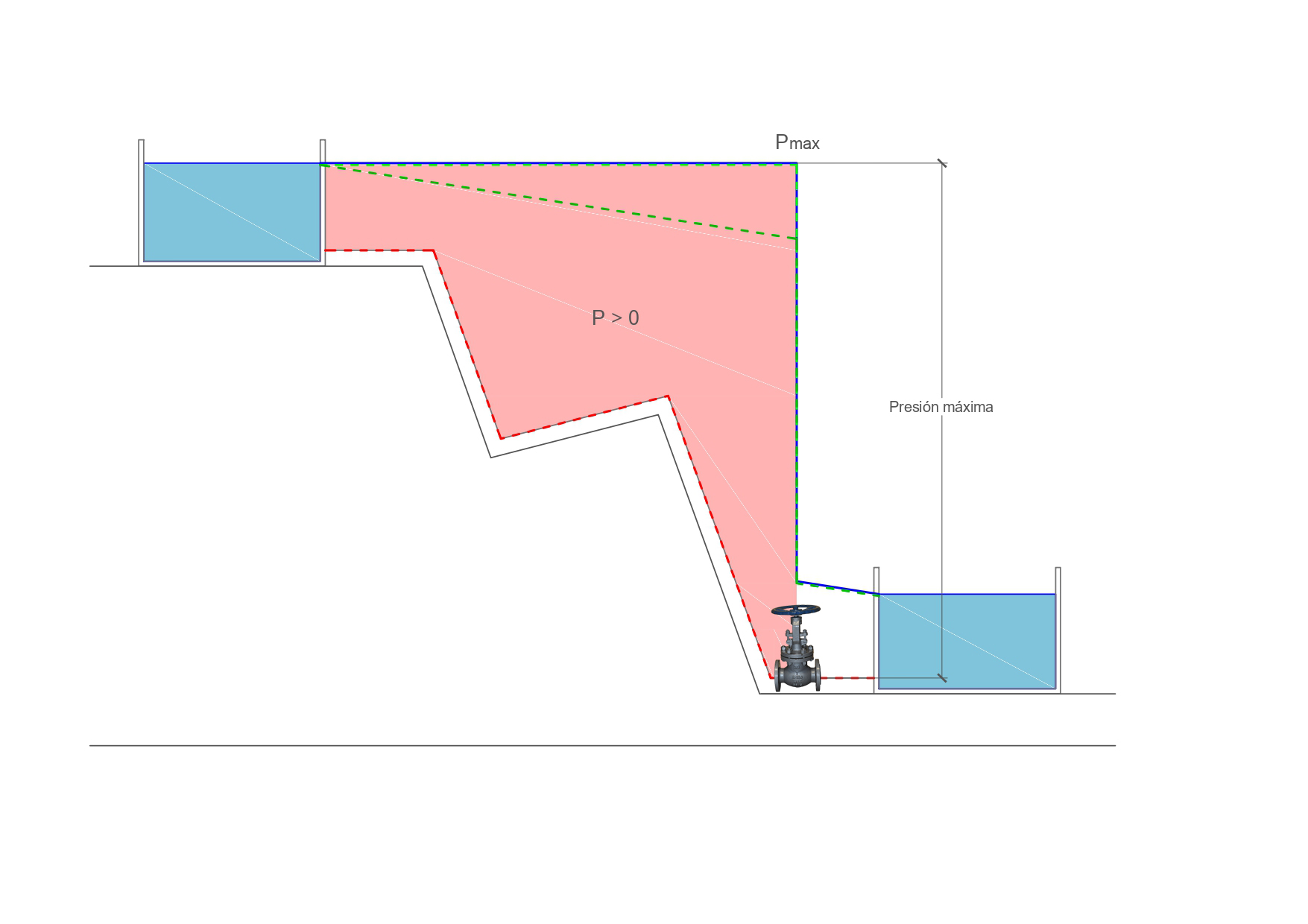

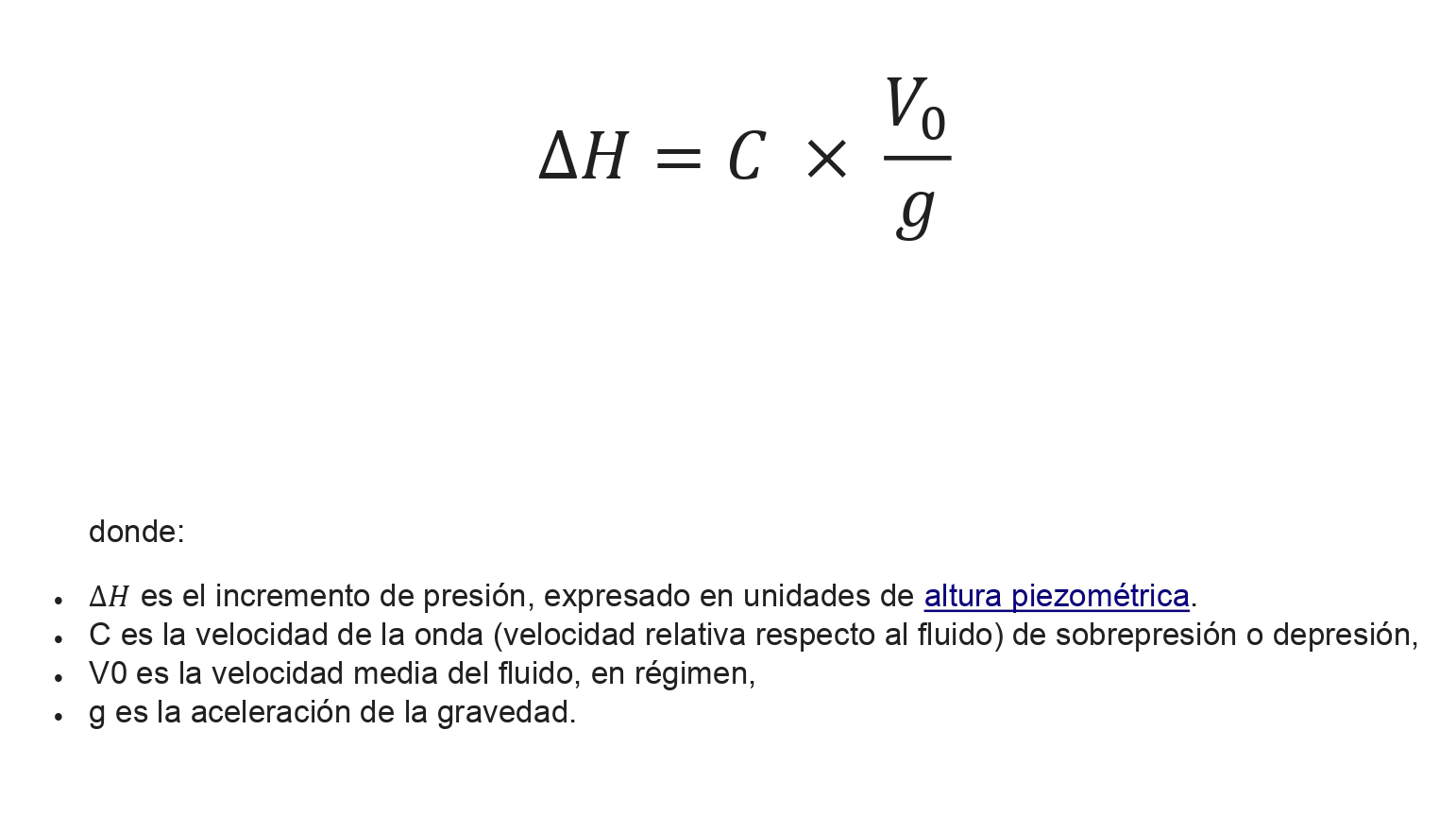

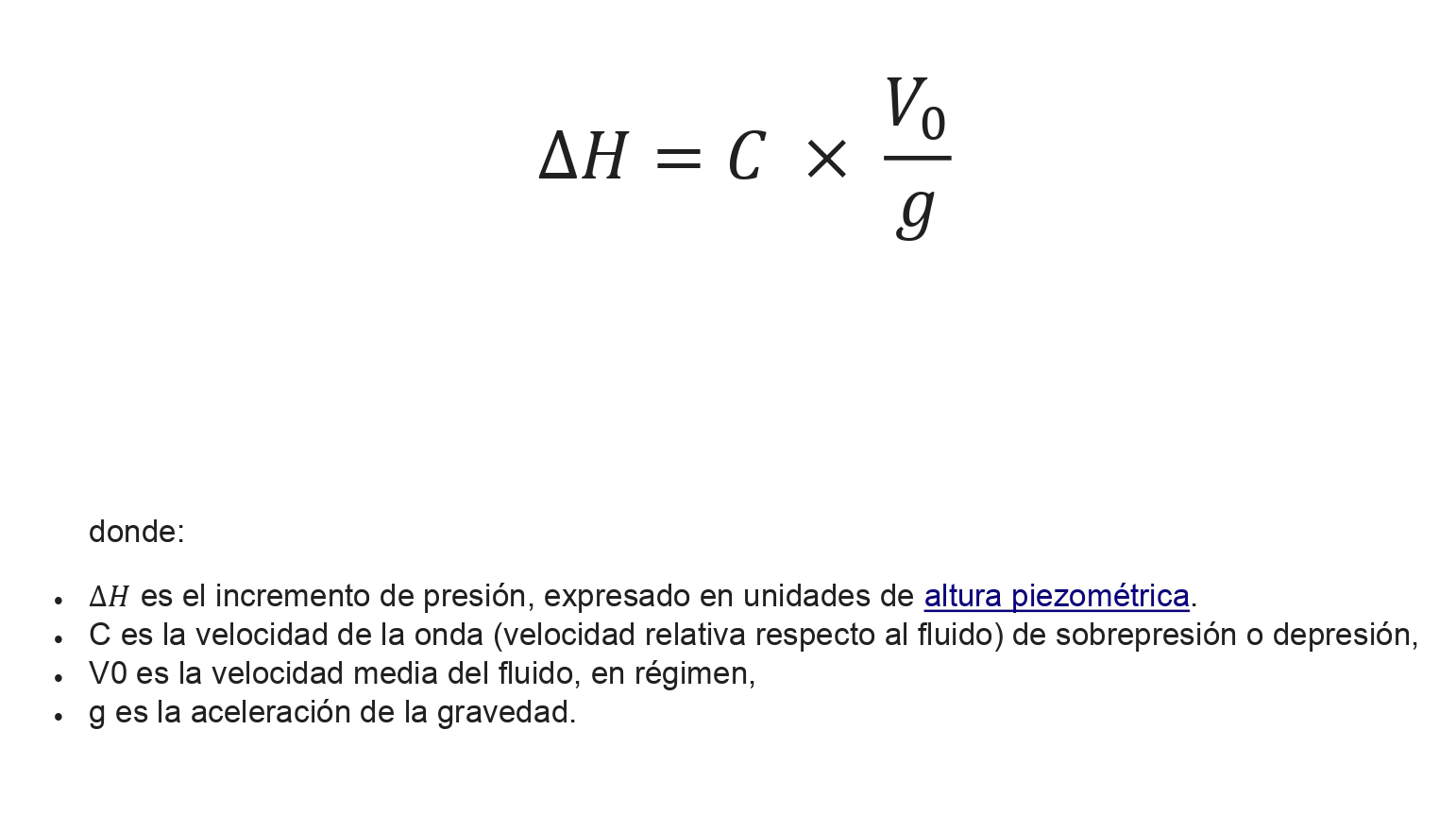

Si el cierre o apertura de la válvula es brusco, es decir, si el tiempo de cierre es menor que el tiempo que tarda la onda en recorrer la tubería ida y vuelta, la sobrepresión máxima se calcula como

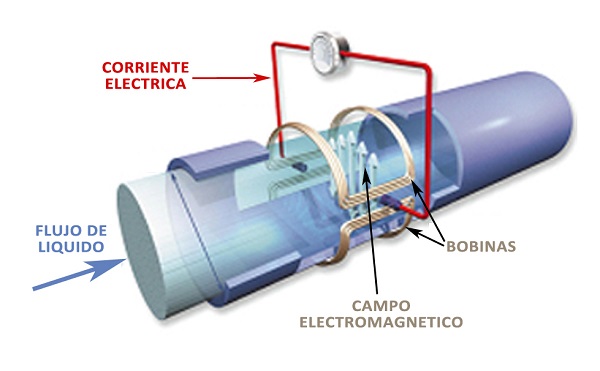

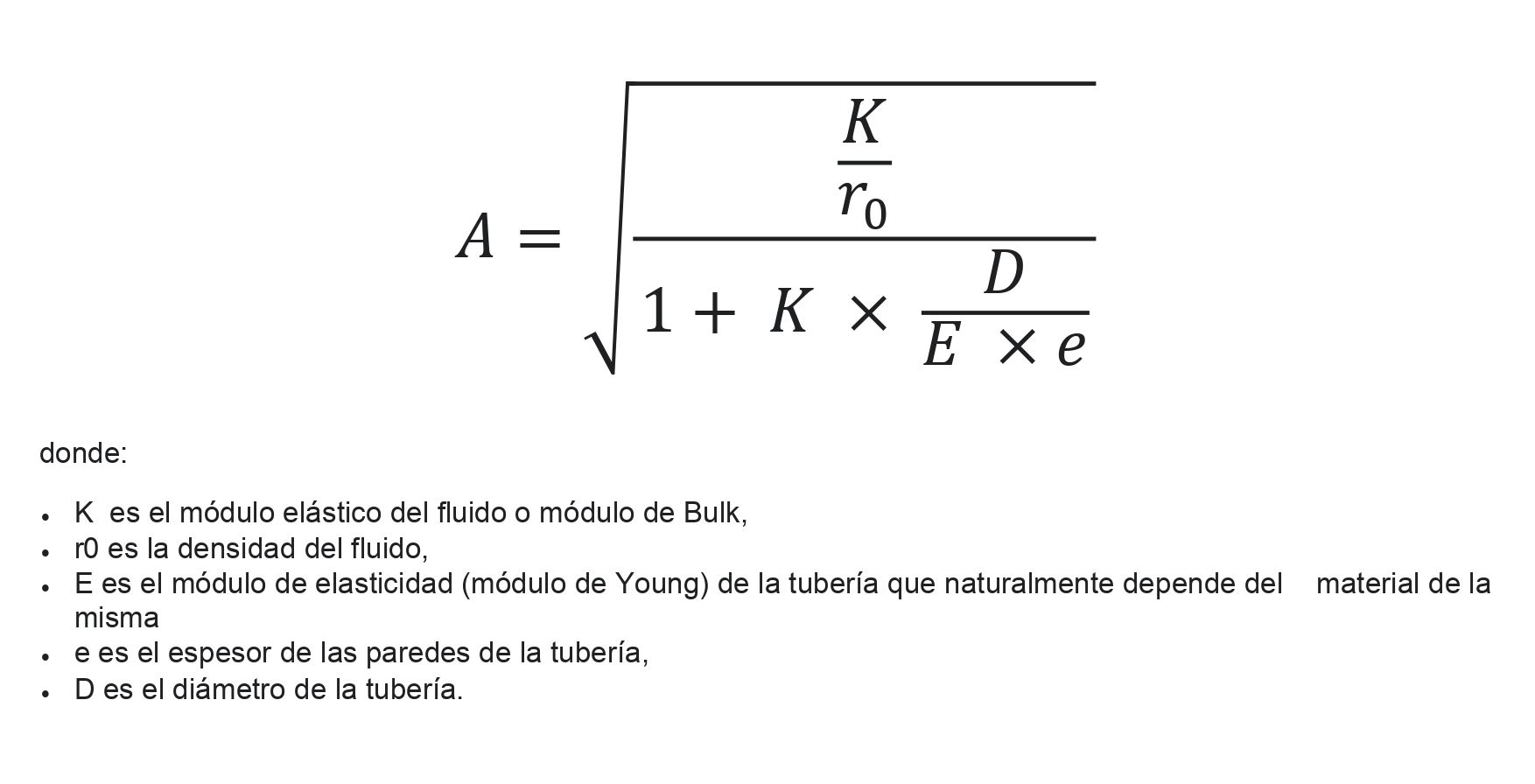

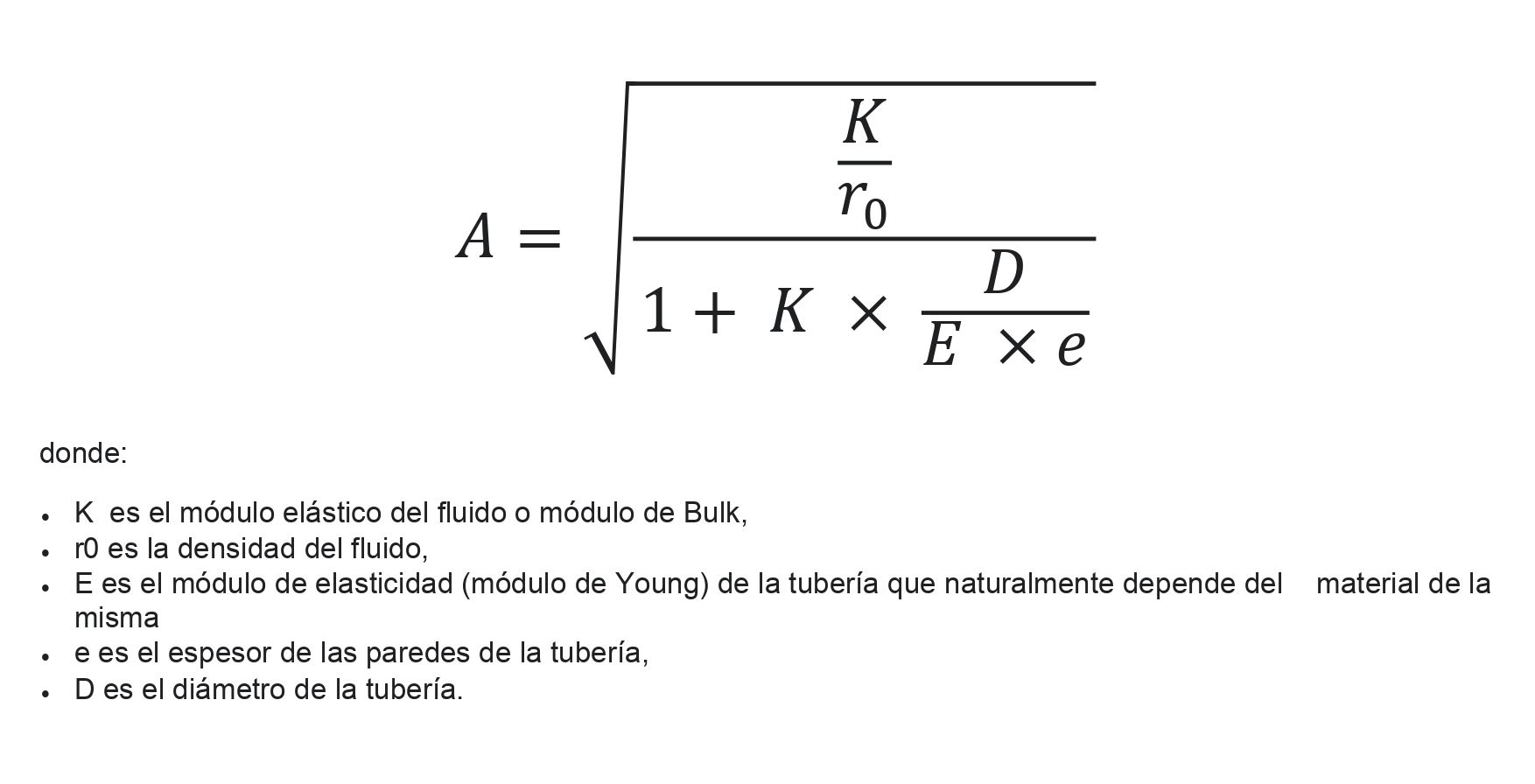

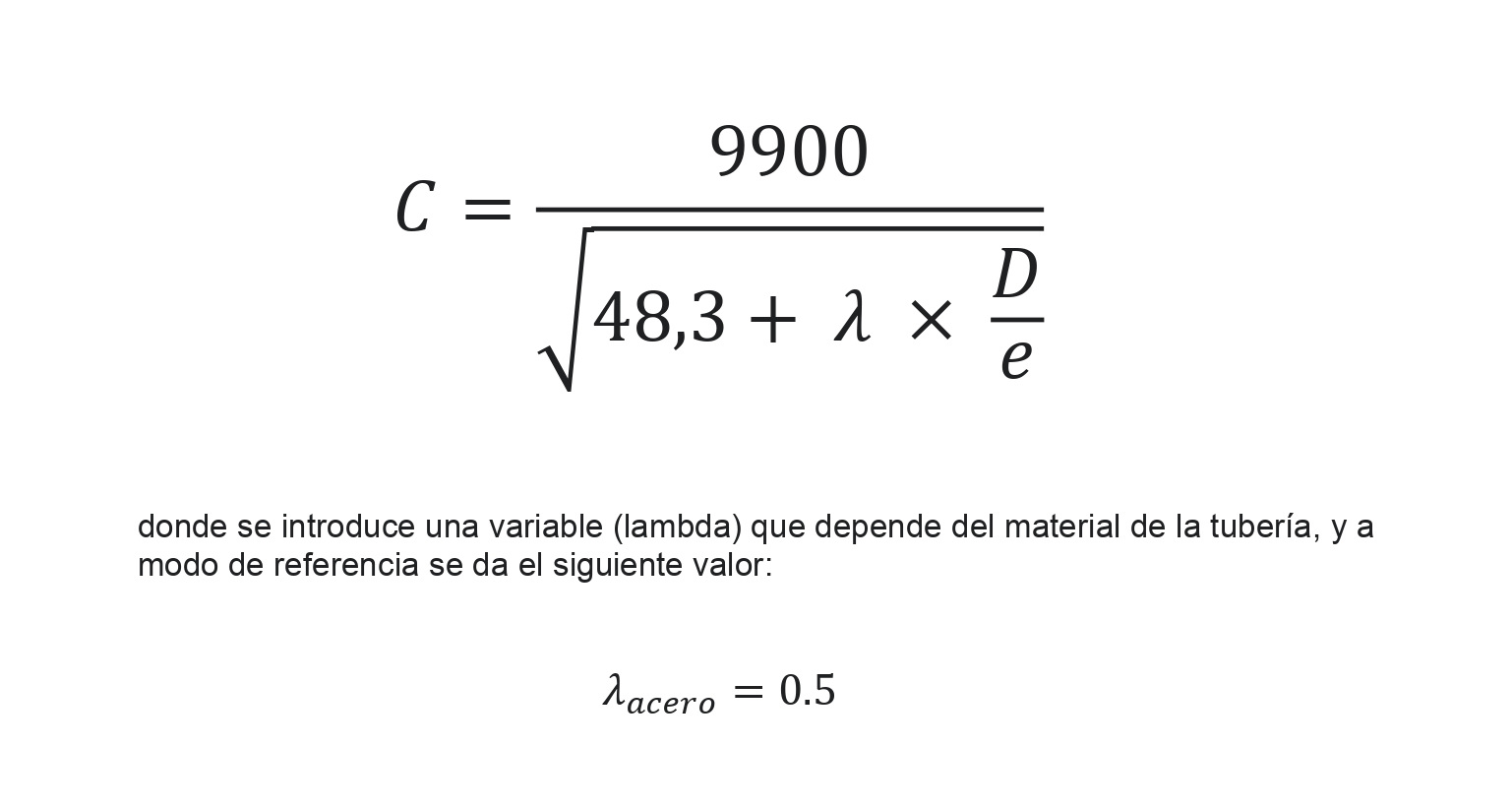

A su vez, la velocidad de la onda se calcula como:

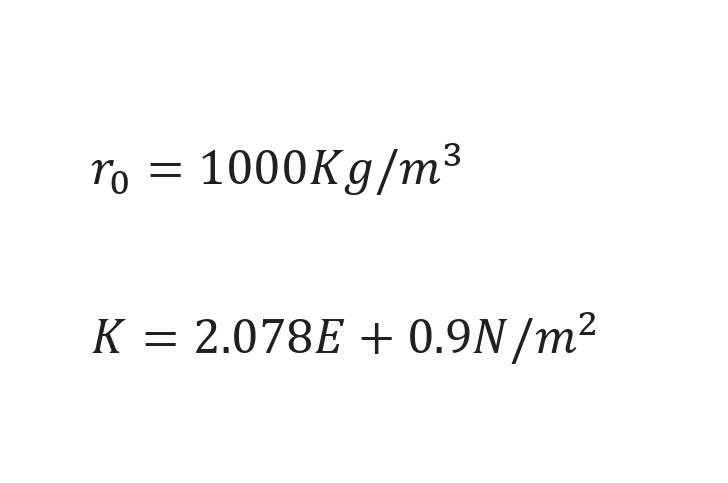

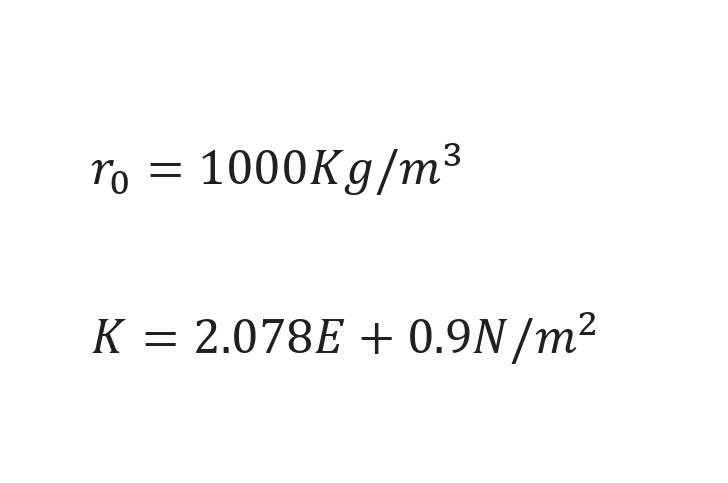

Para el caso particular de tener agua como fluido:

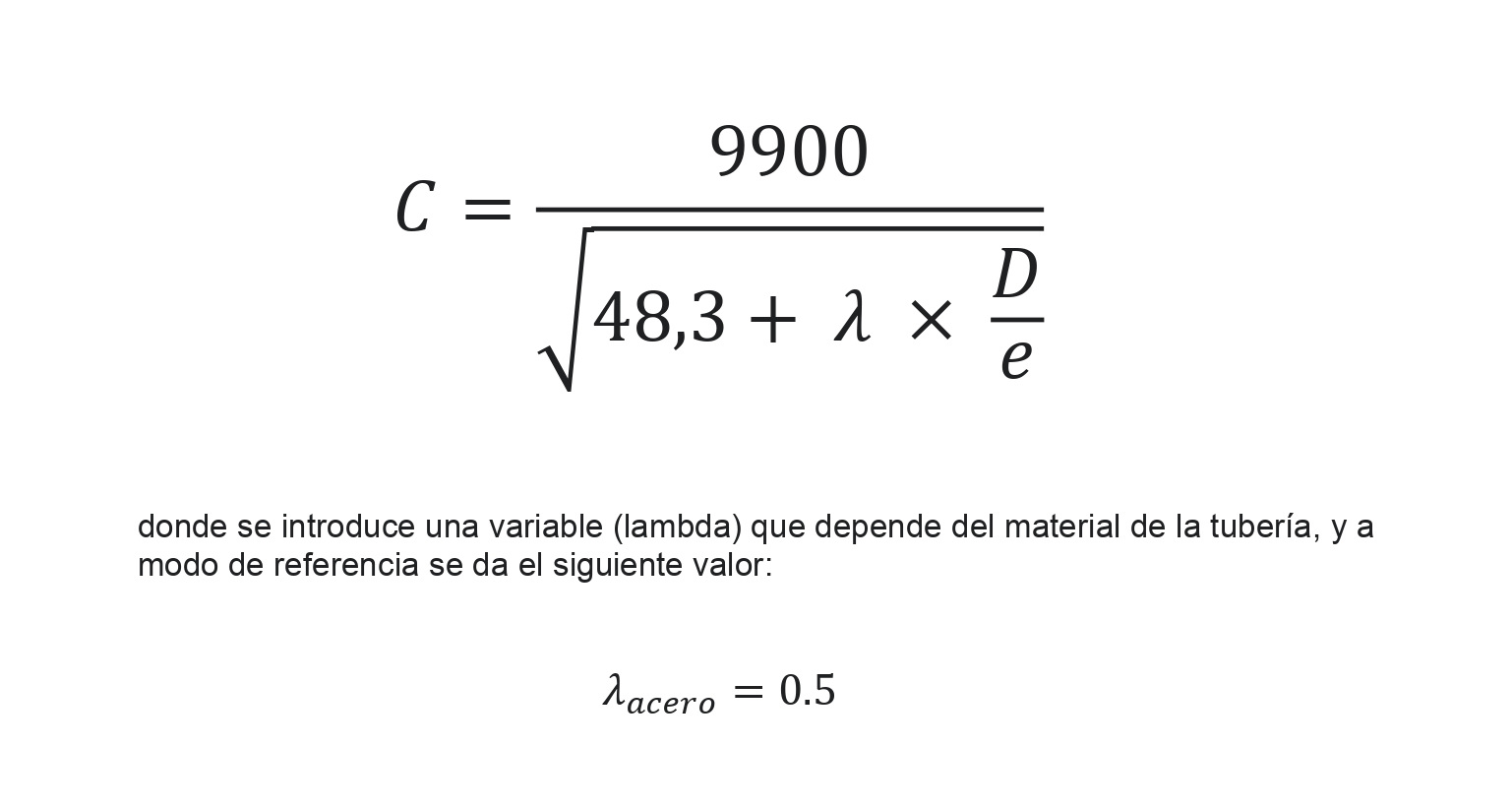

A partir de esta expresión se llega a la fórmula de Allievi (denominada así por Lorenzo Allievi(1856-1941), el ingeniero italiano que la desarrolló):

El problema del golpe de ariete es uno de los problemas más complejos de la hidráulica, y se resuelve generalmente mediante modelos matemáticos que permiten simular el comportamiento del sistema.

Las bombas de ariete funcionan gracias a este fenómeno.

Este fenómeno es muy peligroso, ya que la sobrepresión generada puede llegar a entre 60 y 100 veces la presión normal de la tubería, ocasionando roturas en los accesorios instalados en los extremos (grifos, válvulas, etc).

La fuerza del golpe de ariete es directamente proporcional a la longitud del conducto, ya que las ondas de sobrepresión se cargarán de más energía, e inversamente proporcional al tiempo durante el cual se cierra la llave: cuanto menos dura el cierre, más fuerte será el golpe.

El golpe de ariete estropea el sistema de abastecimiento de fluido, a veces hace reventar tuberías de hierro colado, ensancha las de plomo, arranca codos instalados.

Medios para atenuar el golpe de ariete:

Para evitar este efecto, existen diversos sistemas:

- El golpe de ariete se produce cuando el fluido está en movimiento, por lo que será más violento cuanto mayor sea la velocidad del fluido en la conducción; de ahí que siempre es conveniente que éstas sean de diámetro adecuado para que las velocidades sean pequeñas.

- Para evitar los golpes de ariete causados por el cierre de válvulas, hay que estrangular gradualmente la corriente de fluido, es decir, cortándola con lentitud utilizando para ello, por ejemplo, válvulas de asiento. Cuanto más larga es la tubería, tanto más tiempo deberá durar el cierre.

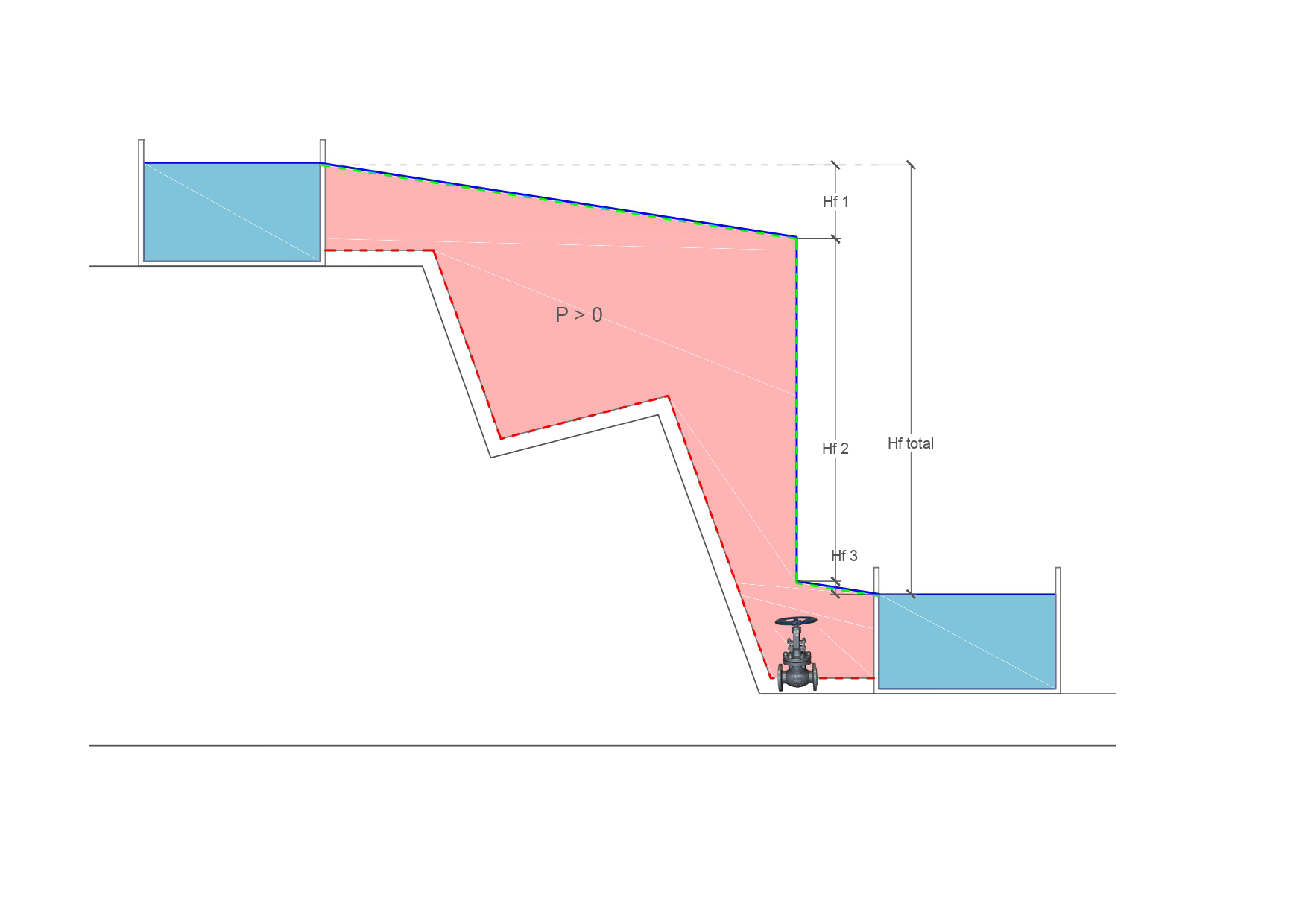

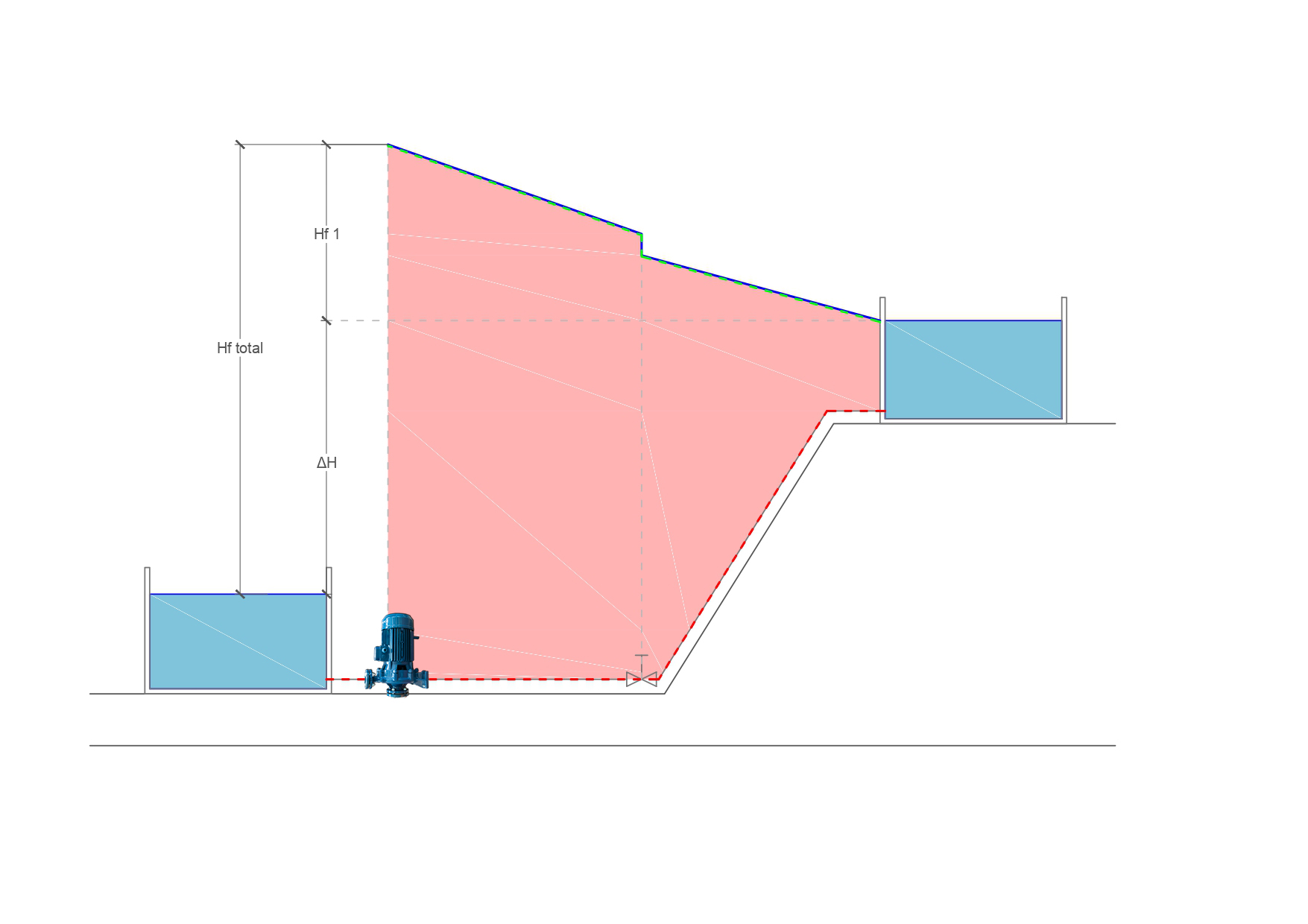

- Sin embargo, cuando la interrupción del flujo se debe a causas incontrolables como, por ejemplo, la parada brusca de una bomba eléctrica, se utilizan tanques neumáticos con cámara de aire comprimido, torres piezométricas o válvulas de muelle que puedan absorber la onda de presión, mediante un dispositivo elástico.

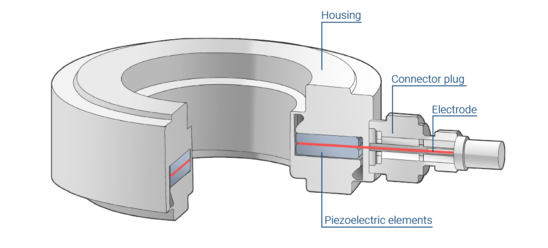

- Otro método es la colocación de ventosas de aireación, preferiblemente trifuncionales (estos dispositivos son para disminuir otro efecto que se producen en las redes de agua o de algún otro fluido parecido al desalojarlo del sistema mas no es propio del fenómeno del golpe de ariete) .

- función: introducir aire cuando en la tubería se extraiga el fluido, para evitar que se generen vacíos;

- función: extracción de grandes bolsas de aire que se generen, para evitar que una columna de aire empujada por el fluido acabe reventando codos o, como es más habitual en las crestas de las redes donde acostumbran a acumularse las bolsas de aire;

- función: extracción de pequeñas bolsas de aire, debido a que el sistema de las mismas ventosas por lado tienen un sistema que permite la extracción de grandes cantidades y otra vía para las pequeñas bolsas que se puedan alojar en la misma ventosa.

- Otro método más moderno, con capacidad de eliminar las presiones negativas, son los tanques hidroneumáticos con membrana. La membrana separa el agua del aire eliminando la necesidad de utilizar compresores.

- Otro caso común de variación brusca de la velocidad del flujo en la tubería se da en las centrales hidroeléctricas, cuando se produce una caída parcial o total de la demanda. En estos casos tratándose de volúmenes importantes de fluido que deben ser absorbidos, se utilizan en la mayoría de los casos torres piezométricas, o chimeneas de equilibrio que se conectan con la presión atmosférica, o válvulas de seguridad.

.jpg)