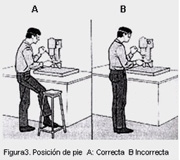

Asignar los parámetros de trabajo (profundidad, alineación, velocidad) a las máquinas en función de los datos técnicos y de las necesidades requeridas de mecanizado supone una tarea de precisión y ajuste.

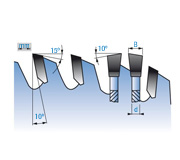

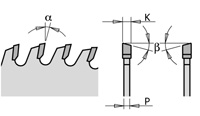

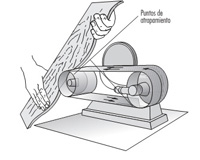

En las sierras de cinta; la calidad del corte y el rendimiento dependen del paso de los dientes y de su altura. Por paso de dientes se entiende la distancia entre puntas del diente y por altura la distancia de la punta a la base del diente.

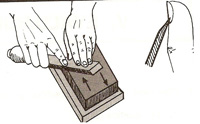

Establecida la longitud de corte de la pieza, dos son los parámetros a regular. De una parte el grosor, que lo determina la medida existente entre la hoja de sierra y la guía, y de otra la linealidad del corte, producto de un aserrado con la velocidad necesaria y sin forzar el ritmo, manteniendo siempre el corte por la línea marcada.

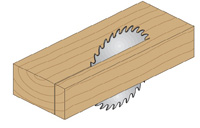

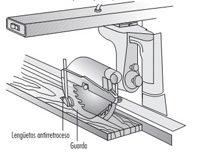

La sierra escuadradora vienen equipada con un tope paralelo que alcanza desde el canto anterior (donde se sujeta y desplaza) hasta detrás de la cuña de separación. Por razones técnicas es necesario que el tope se pueda regular.

En función de la necesidad, primeramente se tiene que regular la altura de corte del disco, mediante el volante de regulación en altura, seguidamente establecerás la anchura de corte, colocando el tope paralelo.

Posteriormente se regula el tope de longitud en la mesa móvil, si fuera necesario cortar en ángulo, aplicarás la medida deseada. Por último, con el volante de ajuste en inclinación, se puede establecer ángulos de corte por el canto.

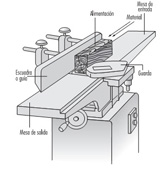

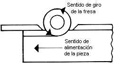

En el caso de la máquinas de cepillado, básicamente se requiere la colocación de la guía que servirá de apoyo a la pieza. También es necesaria la regulación en altura de la mesa de entrada mediante el ajuste del grueso.

El ajuste de la regruesadora depende del ajuste correcto del dispositivo de avance. Para ello hay que observar y seguir las instrucciones del fabricante, y de manera complementaria, se establece el ajuste de la mesa en altura.

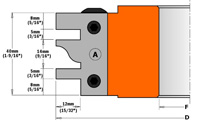

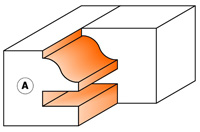

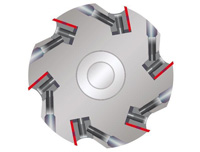

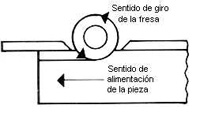

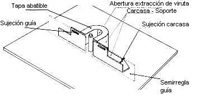

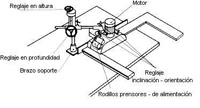

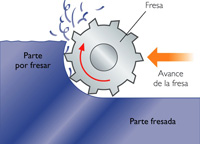

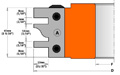

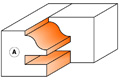

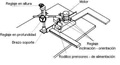

En la máquina de fresado, son varios los ajustes a efectuar en cualquier operación, siempre en función del trabajo a desempeñar. Primero se establece la altura mediante el volante de ajuste de altura, seguidamente se determina la profundidad de corte adaptando la guía. Por último se adapta el carro alimentador a la altura de la pieza.

Antes de iniciar el mecanizado, debes de tener en cuenta determinadas comprobaciones (altura, profundidad, velocidad), mediante la realización de una prueba sobre una pieza modelo, que te permitirá recabar datos y evaluar aspectos técnicos.