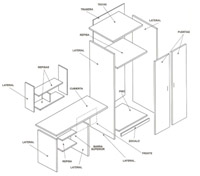

El ensamblado de piezas con espigas redondas o con otros medios auxiliares se realiza cuando se está a punto de componer el conjunto, ¿encajarán o no encajarán? la probabilidad de que una espiga o herraje encaje exactamente sin haber empleado medios auxiliares y determinado las medidas correctas es remota.

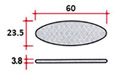

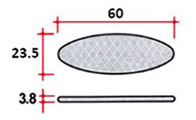

La practicidad del ensamble "invisible" de espigas de madera estriba en el hecho de que para crearlo se necesitan solamente una taladradora y la broca para correspondiente madera. Ambos objetos están disponibles en todos los talleres, por lo que no debe extrañarte que sea el más utilizado en el caso uniones angulares y uniones en T, los agujeros en las superficies de madera han de ser perforados sólo hasta un máximo de 2/3 del grosor de la madera. El resto de la espiga, más 2 – 3 mm de aire para la cola, es insertado en el lado opuesto respectivo la cara frontal de la tabla. En este tipo de uniones, debes ajustar siempre dos profundidades de taladrado mediante el tope de la espiga.

El proceso de colocación de tornillos y tirafondos se hace mediante el taladrado, procurando que la broca sea de menor diámetro que el tornillo a utilizar. Mediante un tope de ajuste puedes definir la profundidad, recuerda que no debes taladrar todo el grosor de la madera y utiliza tornillos de menor longitud que el grueso total.

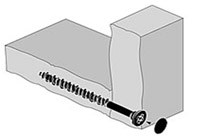

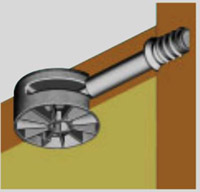

La colocación más compleja es la de uniones ocultas, pues tienes tres medidas y por lo tanto deberás aplicarte en medir y comprobar antes de iniciar el proceso de colocación. Una vez determinadas las medidas y marcado los puntos de agujereado, debes proceder a la colocación de la tuerca en uno de los paneles, procurando que el roscado no deteriore la superficie del tablero. Posteriormente efectúa el taladrado por el canto de la otra pieza donde se aloja el vástago de unión, siempre recto y sin desviaciones. Por último realiza con la broca plana el lugar donde se aloja la pieza excéntrica, con la precaución para no traspasar el tablero.

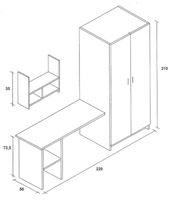

En la colocación de bisagras y pernios comprobarás la medida de los huecos debiendo coincidir con las solicitadas en el proyecto. Debes poner atención en que la puerta no entre forzada en el hueco ya habilitado. Las primeras que debes instalar han de ser la inferior y la superior. La parte más baja del pernio inferior debe quedarte a +/- 20 cm. del límite inferior de la puerta y la parte más alta superior a +/- 15 cm. del límite superior. Esta diferencia de 5 cm. nos permitirá realizar correcciones ópticas. La intermedia la colocaremos a una distancia media entre ambas. Una vez tengas tomadas las alturas de colocación, determinarás el lugar donde quedará fijada la bisagra con respecto al grosor de la puerta. Debe quedar insertada en el canto y totalmente recta y centrada. Realiza el trazado sobre el marco y dibuja el contorno del pernio o bisagra. Posteriormente realizarás el rebaje de la madera con un formón y/o la fresadora. Primero cortarás las marcas del contorno con el formón en posición vertical, profundizarás alguna de las entalladuras o las que sean necesarias. Una vez has comprobado y realizado los reajustes necesarios para que la puerta funcione bien, atornillarás completamente las bisagras para fijarlas. Las cabezas de los tornillos no deben asomar, han de quedar a nivel de la placa de la bisagra. En la imagen puedes ver ejemplos de la firma Bricotodo.

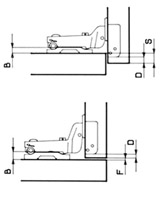

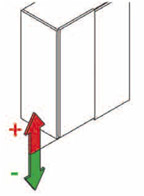

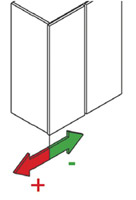

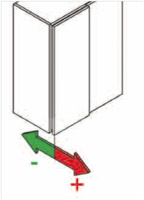

Bisagras de cazoleta. Para el montaje de una bisagra de cazoleta necesitarás un taladro, un soporte vertical y una fresa especial para bisagras. La distancia del borde de la cazoleta hasta el borde de la puerta es variable para una misma bisagra. Las distancias mínima y máxima para una bisagra dependen del tipo (ángulo, forma de apertura y marca) de la misma. Para saber éste y otros parámetros, los fabricantes suelen tener unas tablas y fórmulas específicas para cada tipo de bisagra. Con ayuda de la fresa y del soporte vertical, harás el agujero ciego donde encastrarás la cazoleta. Siempre debes descontar 1 o 2 mm para que las puertas no rocen entre sí. Una vez encastradas y atornilladas las cazoletas, presentas la puerta (con las bisagras montadas en sus soportes) para marcar los puntos donde atornillar los soportes de las bisagras al lateral. Seguidamente, atornillarás los soportes sueltos al lateral con tornillos y, por último montarás la puerta apretando los tornillos posteriores de fijación. Solo te queda la regulación que podrás realizarla en diferentes parámetros.

Uniones de fijaciones desmontables. Herrajes de unión ocultos.

Uniones de fijaciones desmontables. Herrajes de unión ocultos.