Para aplicar los sistemas de acabados, es importante que tengas presente las condiciones ambientales, donde la ventilación, temperatura y humedad son circunstancias relevantes.

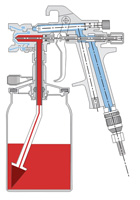

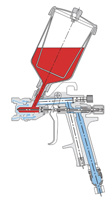

Los útiles de aplicación de barnices, tienen la tendencia de dispersarse en la atmósfera. Suponiendo que un barnizador trabajando normalmente, pulverizará alrededor de 60 litros de barniz nitrocelulósico, de los cuales, 30 van a parar a la atmósfera, entenderás la necesidad de ventilar forzosamente las instalaciones.

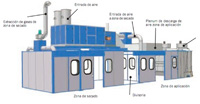

Este espacio de trabajo posee un sistema de aspiración suficientemente potente para evacuar los vapores de barniz, así como para la renovación del aire, que es necesaria en dos lugares, en la cabina, donde hay que prever la evacuación de grandes cantidades de productos perdidos y en el resto de las instalaciones, donde las piezas recién barnizadas desprenden una proporción importante de disolventes.

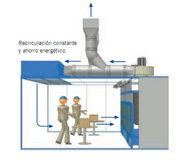

Puedes recurrir a tres sistemas distintos de ventilación:

- Por extracción o depresión: Condicionada por las entradas de aire, por su posición en relación con el punto de extracción y por su superficie.

- Por inyección o sobrepresión: Es el sistema menos empleado en acabados de madera.

- Por combinación de inyección y extracción: Es el sistema ideal de ventilación, ya que permite el control total de la ventilación y proporciona una ventilación uniforme en el local. Presenta la gran ventaja, gracias a la inyección combinada con un filtro y un aparato de calefacción.

Los sistemas de aspiración debes limpiarlos, como mínimo, una vez por semana, aunque variará en función de su uso. Para facilitar la limpieza, dispondrás trampillas en los conductos y los residuos se almacenarán según marca la legislación vigente.

La transformación que sufre el producto al pasar de forma líquida (aplicado sobre una superficie), a un estado sólido de adecuadas propiedades fisicomecánicas requiere un secado físico (evaporación de solventes) y/o reacciones químicas de curado. Los procesos industriales de secado son generalmente acelerados por la acción de la energía térmica (calor). Esta transformación del estado líquido al sólido se desarrolla generalmente de dos formas: Secado a temperatura ambiente, también llamado secado al aire, y secado acelerado o forzado (la temperatura se incrementa hasta aproximadamente 80 ºC), mediante la utilización de calefacción por circulación de aire caliente o mediante rayos ultravioletas.

En cualquier caso, cada producto requiere un tiempo determinado de secado. Si el solvente no se evapora antes de recibir la siguiente capa, quedará atrapado producirá daños, en ocasiones no reversibles.

Cuando calcules el tiempo de secado debes tener en cuenta las condiciones de temperatura, humedad y ventilación del lugar. Cuando el ambiente es húmedo, frío o no hay suficiente ventilación, el tiempo de secado será mayor, sucederá lo contrario en lugares muy ventilados y cuando la temperatura sea elevada. Resulta necesario conocer el tiempo de secado porque tiene relación con la programación de los trabajos y el cumplimiento de compromisos de entrega. Es importante que respetes los tiempos de secado recomendados por el proveedor.