¿Qué haremos cuando llegue la impresión a nuestras manos?

Recibida la impresión en el laboratorio, lo primero es leer con detenimiento la hoja de pedido del audiólogo protésico, conocer qué molde o audífono desea y, revisando la impresión, determinar si ésta cumple los requisitos para satisfacer su pedido, en caso contrario, ponerse en contacto con el audiólogo para dar explicaciones y solicitar una nueva impresión. Si la impresión es apta, procederemos a crear una ficha con un número identificativo en la que consten los datos del audiólogo, del paciente y del molde o carcasa a realizar.

Es fundamental, antes de realizar el trabajo con las impresiones, fabricar un contramolde de silicona que nos servirá de control de material. Será como una réplica de la oreja y conducto del usuario donde poder probar los moldes o carcasas para hacernos una idea de cómo quedaría colocado en el oído.

Fabricación de contramolde

| PROCESO DE PREPARACIÓN. |

VISUALIZACIÓN DEL PROCESO. |

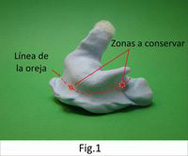

| Iniciaremos el trabajo propiamente dicho sobre la impresión dibujando la línea de la oreja (fig.1) para delimitar el área a conservar. |

|

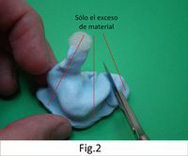

| Realizamos los cortes del exceso de material (fig.2) en la periferia de la impresión, respetando siempre la línea de la oreja marcada anteriormente. |

|

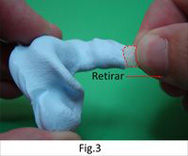

| Retiramos con cuidado el otobloc (fig.3) evitando dañar el conducto. (Se aconseja quitarlo al principio, para trabajar con más comodidad, evitando que los hilos nos puedan molestar). |

|

| Cortamos la base de la impresión (fig.4) tres o cuatro milímetros por debajo de la línea del oído, para eliminar el exceso de material. |

|

| Marcamos con lapicero sobre la base de la impresión el número o código que identifica la orden de trabajo (fig.5). |

|

| Haciendo uso de la cuchilla térmica eléctrica y la cera curamos las imperfecciones que la impresión pueda tener (fig.6). |

|

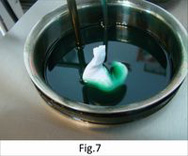

| Aplicamos un baño fino de cera (fig.7) a toda la impresión utilizando la máquina fundidora de cera. |

|

| Colocamos la impresión sobre la tapa del vaso (fig.8) para hacer el contramolde de silicona de control de material, revisando que no queden zonas con acumulación de cerumen, en caso contrario, repetir el baño. |

|

| Cubrimos la tapa del vaso y con la máquina de mezcla de control de material, habiendo colocado la cánula sobre los pistones, rellenamos el vaso con silicona hasta cubrir la impresión según el vídeo (fig.9). |

|

| Insertamos en la mezcla de silicona antes de que se endurezca, una etiqueta identificativa con el número o código de orden de pedido (fig.10) que asocie la impresión y el control de material. |

|

| Una vez ha fraguado la mezcla sacamos el contramolde del vaso (fig.11). |

|

| Sacamos la impresión del contramolde para control de material (fig.12) y limpiamos los restos del baño de cera. |

|

Ya tenemos preparado el contramolde para el control de material, por lo que el siguiente paso será comenzar a trabajar la impresión que sirva como referencia para realizar el molde o la carcasa.