U.T. 1.- Producción automatizada aplicando prevención de riesgos laborales

Caso práctico

Ana y Ricardo van a empezar a estudiar el ciclo formativo de grado superior diseño y Amueblamiento. Trabajan en la empresa de Fernando, que es el tío de Ana, y siempre han visto que las cosas se pueden hacer de una forma más eficiente.

Ana y Ricardo llevan pensando mucho tiempo en cómo sacarle todo el partido posible a las instalaciones de la empresa para ser más competitivos. Los dos tienen claro que la solución pasa por automatizar los procesos de fabricación para fabricar más muebles y trabajos diferentes en menos tiempo, pero no saben muy bien cómo hacerlo.

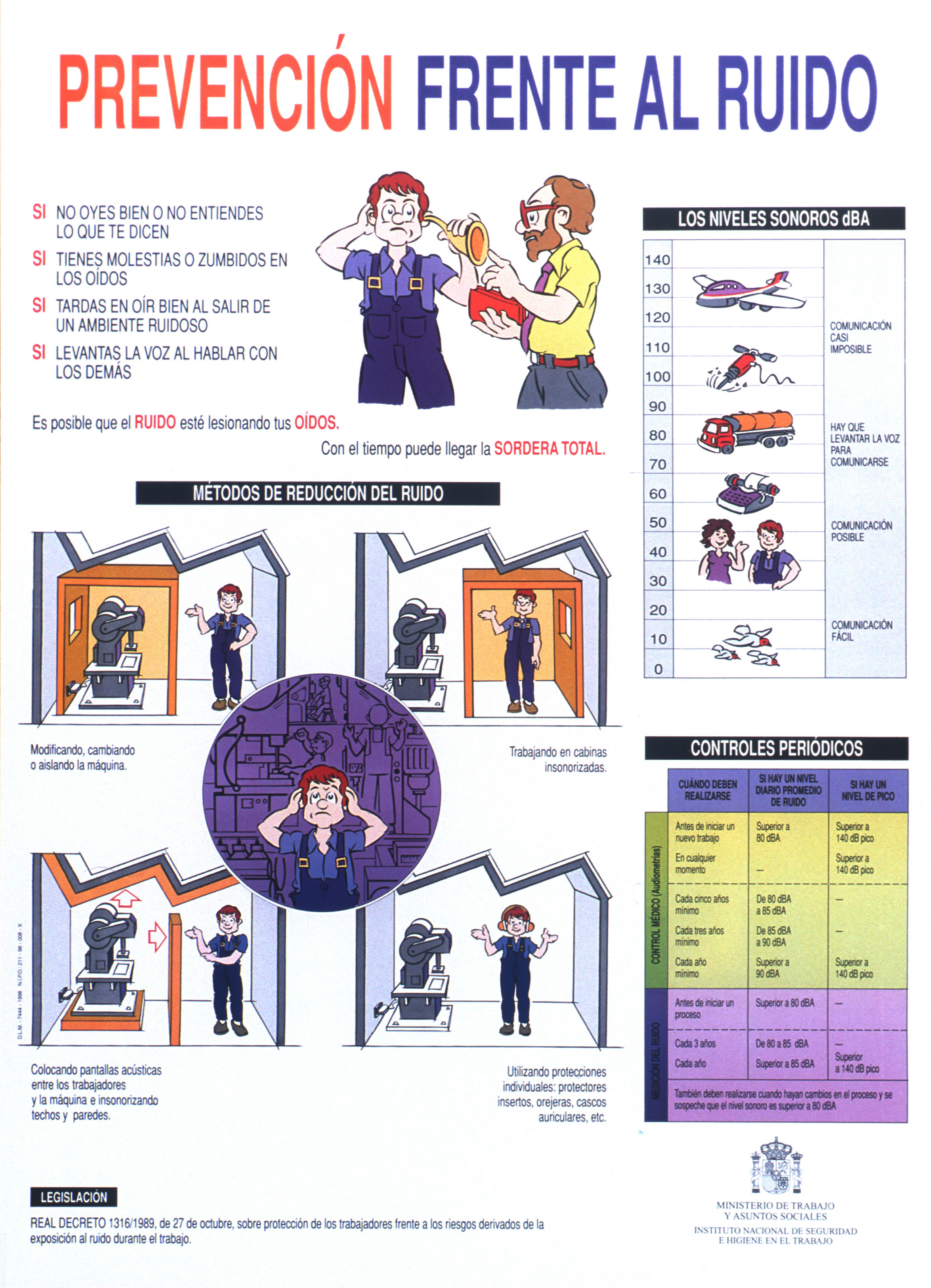

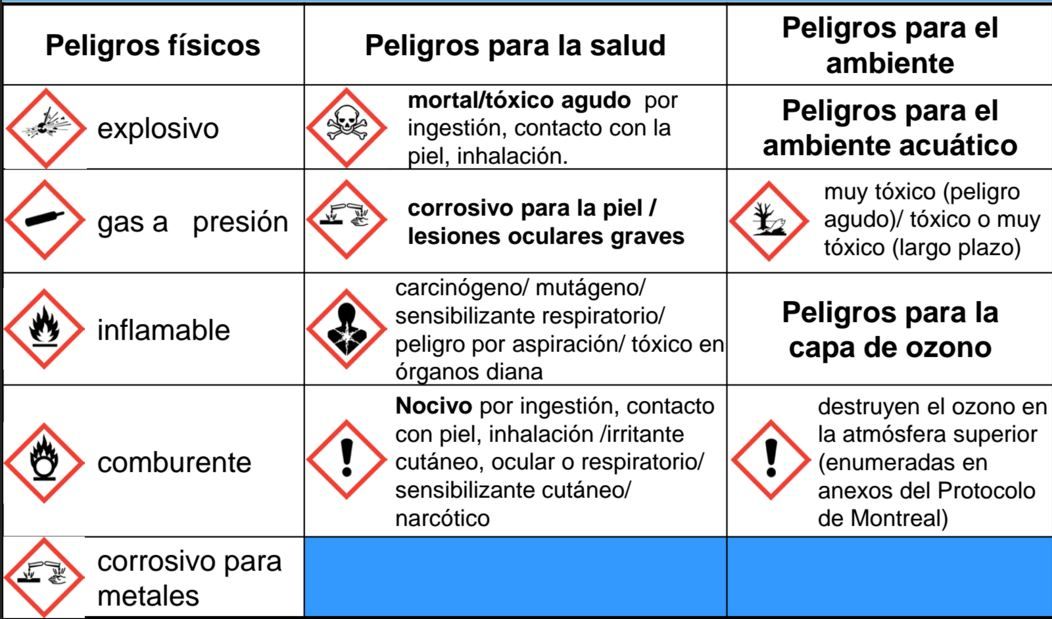

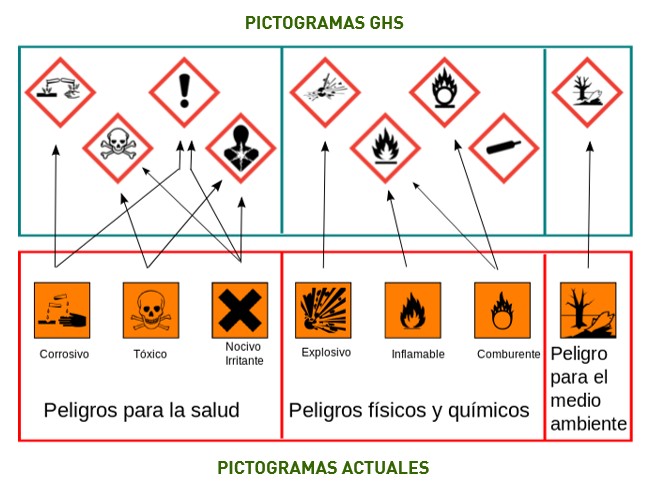

Ana está más en la oficina técnica y Ricardo en producción, pero ambos están mentalizados de que todo lo que hagan tiene que solucionar, además de los problemas de fabricación, los problemas de seguridad. Tienen que eliminar o minimizar los riesgos laborales que presenten los trabajos actuales y futuros que realicen en la empresa. Van a recordar nuevamente lo aprendido en sus estudios y buscarán información para que lo que hagan sea lo más eficiente posible.

Lo primero que harán será ver con que equipos y maquinaria cuentan para ver si pueden solucionar sus problemas de producción simplemente optimizando y re-estructurando o si tienen que incorporar nuevos medios y maquinaria.

Materiales formativos de FP Online propiedad del Ministerio de Educación y Formación Profesional.

Especial prevención debemos tener ahora con el Coronavirus. El Ministerio ha establecido un procedimiento de actuación para los lugares de trabajo frente a la exposición del virus.

Especial prevención debemos tener ahora con el Coronavirus. El Ministerio ha establecido un procedimiento de actuación para los lugares de trabajo frente a la exposición del virus.