U.T. 3.- Programación CNC ISO. Fresados.

Caso práctico

Una vez Ana y Ricardo han realizado programas con los taladros más comunes, quieren ver como se utiliza el grupo de fresado en su máquina CNC de 5 ejes para realizar mecanizados.

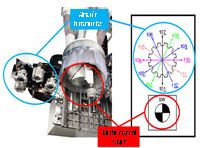

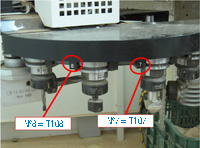

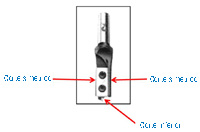

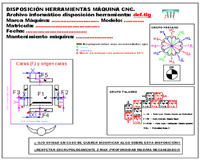

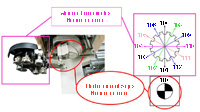

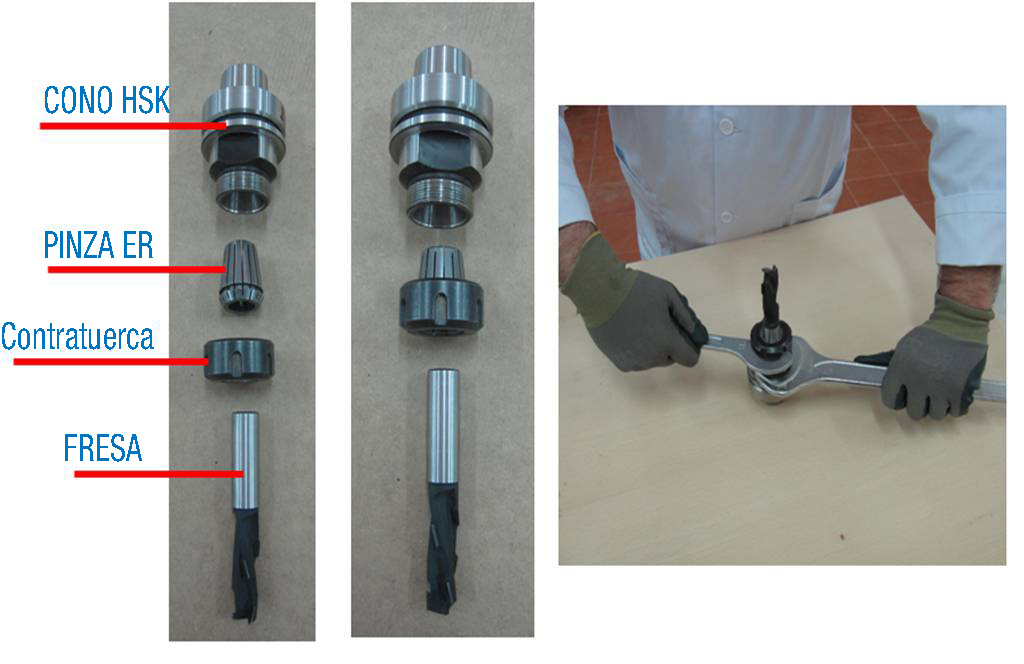

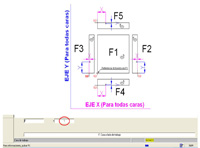

Ya tienen mucho aprendido y una vez tienen claro los ejes de coordenadas cartesianas, origen máquina, origen pieza, áreas de trabajo, caras de trabajo de la pieza lo único que cambiará es que igual que para realizar taladros tenían que utilizar el grupo de taladro ahora, para realizar fresados tienen que utilizar el grupo de fresado con el almacén de herramientas (fresas y discos) del electro mandril.

Ricardo comenta que en la fábrica tienen que hacer unas puertas de paso y otras de cocina que es uno de los mejores ejercicios para aprender a usar el grupo de fresado. Recuerdan que al principio tenían que dibujar con un programa de diseño CAD y que es el momento para que en casa o en su trabajo en la empresa puedan ir dibujando esas puertas de cocina de donde tomarán más adelante los datos de medidas de mecanizados y demás parámetros.

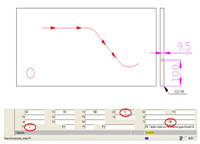

Saben que la programación de fresados es más compleja que la de taladros, pero también da más satisfacciones, ya que con los fresados se pueden realizar piezas complejas e incluso artísticas.

Materiales formativos de FP Online propiedad del Ministerio de Educación y Formación Profesional.