U.T.2.- Gestión de recepción y aprovisionamiento.

U.T.2.- Gestión de recepción y aprovisionamiento.

Caso práctico

Ricardo ha ido con su amiga a la fábrica de su tío, ya que éste ha salido de viaje y hacia la fábrica se dirige un camión de madera que es necesario descargar.

Una vez colocado el camión a la puerta del almacén, después de un buen rato de maniobras, ambos se disponen a descargar, Ana quiere organizar primero cómo lo van a hacer y Ricardo sólo quiere descargar e irse lo antes posible porque ha quedado con sus amigos, ante las prisas de Ricardo, Ana desiste y ambos deciden empezar a descargar, pero no saben muy bien dónde colocar la mercancía, ya que aparentemente en el almacén no existe un orden lógico de almacenamiento y además está todo a tope, no parece que exista un mínimo hueco en el almacén donde dejar toda esa madera sin obstruir las zonas de paso y molestar en el proceso de producción.

No queriendo entorpecer el trabajo de fabricación, optan por dejar en medio del almacén la madera descargada, con el fin de no dejar tapada ninguna materia prima de las que había anteriormente en el almacén.

1.- Gestión de stock.

Caso práctico

Ana y Ricardo desconocen cómo se debería organizar todo eso, pero está claro que algo se está haciendo mal en la empresa del tío de Ana.

Cómo es posible que teniendo un almacén tan grande no sean capaces de encontrar el lugar dónde debe ir cada pieza de madera recibida.

Se miran los dos y se dicen: “Nos queda mucho por aprender”.

¿Qué entiendes por stock? pues es el conjunto de productos almacenados que espera su empleo más o menos próximo, que permite surtir regularmente a quienes los consumen.

La necesidad de almacenar surge de la necesidad de equilibrar la producción y la demanda, ya que la demanda de productos suele presentar una curva irregular, mientras que la producción atiende a los ritmos de las grandes series así, la gestión del stock te puede resolver las siguientes preguntas:

- ¿Cuántas unidades de cada artículo debes tener almacenadas?

- ¿Qué cantidad de producto debes solicitar en cada pedido?

- ¿Cuándo debes emitir una orden de pedido?

A la hora de calcular el stock necesario te encontrarás varios problemas:

- La dificultad de prever con exactitud el comportamiento futuro de la demanda y las ventas.

- La necesidad de disponer de un surtido variado y cierta cantidad de cada artículo.

- Los problemas de entrega y suministro y los costes periódicos y repetitivos.

La planificación del aprovisionamiento y la gestión del stock se deben orientar para alcanzar los siguientes objetivos:

- Establecer un inventario suficiente.

- Minimizar la inversión en stocks.

- Conocer el punto de pedido.

Además existen una serie de variables que afectan a la gestión que realices del stock que son:

- El nivel de servicio ofertado: es la capacidad de poder ofrecer al cliente los productos que demanda en el momento de la compra, es decir, la relación existente entre los productos disponibles y los que espera encontrar el cliente.

- Las previsiones de ventas en cada periodo concreto: te permite decidir el nivel óptimo de mercancías que debes almacenar, para ello realizarás un estudio sobre el comportamiento de cada producto ante las ventas observando los productos que más se venden.

- Los costes de gestión y existencias almacenadas: estos son de varios tipos, como costes de adquisición, de almacenaje o rotura.

- Los plazos de entrega de proveedores: es el tiempo que transcurre desde que emites la orden de pedido hasta que recibes las mercancías y puedes venderlas o incorporarlas al proceso productivo.

Autoevaluación

Solución

1.1.- Inventario.

Un inventario es un registro documental de los bienes propios y disponibles para la venta a los clientes.

Los bienes de una empresa que son objeto de inventario son las existencias que se destinan a la venta directa o aquellas destinadas internamente al proceso productivo como materias primas, productos semiterminados, materiales de embalaje y piezas de recambio de máquinas y herramientas para mantenimiento que se consuman en el ciclo de operaciones.

Según su utilización existen varios tipos de inventarios:

- Inventarios de Materias Primas: en todas las actividades industriales concurren gran variedad de artículos, que serán sometidos a un proceso para obtener un artículo terminado o acabado. A estos materiales que intervienen en mayor grado en la producción se les considera materia prima. En el caso de la madera serán: madera maciza, tableros, chapas, productos de encolado, barnices, herrajes.

-

Inventarios de Productos en Proceso: el inventario de productos en proceso abarca todos los artículos o elementos que se utilizan en el actual proceso de producción. Es decir, son productos parcialmente terminados que se encuentran en un grado intermedio de producción. Una característica del inventario de producción en proceso es que va aumentando el valor del artículo a medida que es transformado de materia prima en producto terminado, como consecuencia del proceso de producción. Por ejemplo: el cajón de una mesa, la hoja de una puerta.

-

Inventario de Productos Terminados: comprende los artículos transferidos por el departamento de producción al almacén de productos terminados, por haber alcanzado éstos su grado de terminación total y que, al realizar físicamente el inventario se encuentren aún en los almacenes, es decir, los que todavía no han sido vendidos. El nivel de inventario de productos terminados depende directamente de las ventas por lo que su nivel lo marca la demanda.

- Inventario de materiales y suministros, incluye:

- Materias primas secundarias, como por ejemplo productos para el tratamiento de la madera.

- Artículos de consumo destinados para su uso en la operación de la industria. En función del tipo de empresa los combustibles y lubricantes alcanzan gran importancia. También el material de oficina.

- Los artículos y materias de reparación y mantenimiento de la maquinaria, los artículos de reparación, por su elevado coste necesitan ser controlados adecuadamente. Debes impedir que en el cambio o sustitución de una máquina no sobren repuestos que perderán todo su valor.

Como has leído al principio un inventario es un registro documental, pues bien, existen dos métodos o sistemas de registro de los inventarios, esto quiere decir que cuando compras los artículos que van a componer tu inventario, estos pueden ser registrados de dos maneras diferentes:

-

Sistema de registro de Inventario Periódico, en el que no se mantiene un registro continuo del inventario disponible, al final de un periodo se realiza un conteo físico del inventario disponible, generalmente se usa para artículos de inventario que tienen un costo bajo. Para utilizar este sistema con efectividad el propietario debe tener la capacidad de controlar el inventario mediante la inspección visual.

-

Sistema de registros de Inventario Perpetuo, en el que la mercancía que entra se registra a la cuenta de inventario directamente. En este método se lleva un registro de tal forma que muestra a cada momento cual es la existencia y el importe de los artículos en existencia, es decir, las compras y las ventas de inventarios se registran según vayan ocurriendo las transacciones o movimientos.

1.2.- Teorías para gestionar el stock de almacén.

Existen numerosos métodos de gestión de stocks que abarcan desde los más simples, como los métodos visuales, hasta los más sofisticados, que implican la automatización del sistema. Es importante que entiendas que lo fundamental no es la utilización de los métodos más sofisticados, sino la utilización de los más adecuados al negocio y particularidades de cada empresa.

El punto de pedido se refiere a aquel nivel de existencias que exige la formulación de un nuevo pedido, con el fin de satisfacer las necesidades de consumo. Para determinarlo debes reforzar las existencias físicamente disponibles con los pedidos pendientes de recibir. Cuando el stock de algún artículo disminuya por debajo de este punto debemos considerar la emisión de un nuevo pedido.

- Pp = Punto de Pedido.

- Cp = Consumo previsto durante el periodo de entrega.

- Ss = Stock de seguridad establecido.

Pp = Cp + Ss.

El método a utilizar varía en función de la documentación que poseas acerca de la variabilidad en el comportamiento del aprovisionamiento y de la demanda, los sistemas de producción, comerciales. Es decir si sabes con certeza en que momentos aumenta la demanda o el tiempo exacto que se tarda en fabricar un producto, tu gestión del stock puede ser más precisa.

Los métodos más utilizados para la gestión del stock son:

-

Método determinista: consiste en realizar el reaprovisionamiento de existencias para cubrir necesidades en el momento en que las existencias llegan a un nivel mínimo. Están basados en planes de aprovisionamientos y en previsiones de demanda. En el método determinista el nivel de existencias mínimo en el que debes realizar el pedido es constante.

-

Método clásico: consisten en la realización del reaprovisionamiento de existencias en base al cálculo del punto de pedido y del stock de seguridad, incluyendo otras variables como la estacionalidad o variabilidad de la demanda, los lead times. En este método el punto de pedido depende de distintas variables, por lo que no es fijo.

Debes conocer

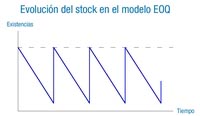

A continuación tienes una presentación en la que se muestran gráficos que sitúan el stock medio dependiendo del número de pedidos anuales.

- Método de Reaprovisionamiento Continuo: es un método que se incluye dentro de los métodos más sofisticados de gestión de stocks y reaprovisionamiento. Dentro de sus soluciones está englobado ECR o Respuesta Eficiente al Consumidor, y consiste básicamente en realizar el reaprovisionamiento en base a los datos de la demanda en los puntos de venta. Este método sólo se utiliza en las grandes empresas del sector.

1.3.- Stock de aprovisionamiento.

Reflexiona

Una de las preguntas más importantes a resolver en la gestión del stock de aprovisionamiento es: ¿Cuánto pedir?

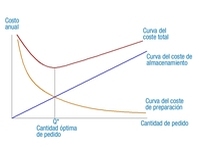

La respuesta más conocida a esta cuestión es la Fórmula del Modelo de Wilson, también conocida como EOQ.

El modelo de Wilson es un modelo de gestión de inventarios que nos permite calcular cual es el tamaño óptimo del pedido a realizar.

El principio del EOQ es simple y se basa en encontrar un punto en el que los costos por ordenar el pedido de un producto y los costos por mantenerlo en inventario son iguales.

El modelo EOQ se basa en las siguientes hipótesis:

El modelo EOQ se basa en las siguientes hipótesis:

- La demanda es conocida y constante.

- El plazo de entrega se conoce y es constante.

- La recepción del pedido es instantánea.

- Los descuentos por cantidad no son posibles.

- Los únicos costes variables son el coste de preparación de un pedido y el coste de almacenamiento.

- Las existencias no se agotan.

Cantidad óptima de pedido: ![]()

Donde:

- D = demanda anual.

- S = coste de preparación por pedido.

- H = coste de almacenamiento.

Número de pedidos esperados: N = D/Q*.

Tiempo esperado entre cada pedido: ![]()

Demanda diaria: ![]()

Punto de reorden: ROP = D x L.

Donde:

- L = plazo de entrega en días.

Existen muchas variaciones y extensiones del modelo EOQ que se ajustan a diferentes situaciones. Por ejemplo, el modelo de Lote Económico de Producción considera una tasa finita de producción para calcular una cantidad óptima de producción. También se consideran faltantes, múltiples productos, demandas dinámicas y estocásticas, revisión continua de los inventario.

En cualquier caso en la industria de la madera existen muchas diferencias en cuanto a gestión del stock, sobre todo entre empresas pequeñas que fabrican a medida y grandes empresas con unos planes de producción muy estudiados y regulados.

Recomendación

Te recomendamos que visites la siguiente página sobre el Modelo de Wilson donde explica con ejemplos este modelo de gestión de inventarios.

Para saber más

Si te interesa saber más sobre los costos de inventario y los sistemas existentes para gestionar el stock, en el siguiente enlace encontrarás más información.

2.- Recepción de materiales.

Caso práctico

Ricardo está exhausto, ha tardado mucho tiempo en descargar todos los materiales que traía el camión a la empresa.

Ricardo se queja porque descargaron la mayor parte de la madera a mano y a última hora se dieron cuenta de que podían utilizar una carretilla que había disponible en el almacén.

La descarga fue un desastre, pues no se ponían de acuerdo, se entorpecían entre ellos y discutían por decidir donde dejar el material.

Además ahora que han acabado de descargar no saben a ciencia cierta si todo lo que han descargado coincide con el albarán, tendrá que confiar en que no ha cometido errores.

En los almacenes existe un flujo de entrada de materiales. Para evitar congestiones y demoras se debe planear de forma correcta el área de recepción. Las condiciones que impiden el flujo rápido son:

- Un espacio de maniobra restringido o inadecuado, en la industria se utiliza maquinaria de carga y descarga de materiales para ahorrar tiempo, si la maquinaria no tiene espacio suficiente para maniobrar el ahorro de tiempo será nulo.

- Medios de manejo de materiales deficiente, es importante utilizar los medios correctos en el manejo de materiales además de ahorrar tiempo, ganarás en seguridad. Recuerda que la madera pesa bastante y es importante utilizar la maquinaria adecuada para su descarga.

- Demoras en la inspección y documentación de entrada, cuando llega un pedido para recepcionar debe de haber personal disponible para realizar todas las gestiones necesarias.

El espacio necesario para el área de recepción depende del volumen máximo de mercancía que se descarga y del tiempo de su permanencia en ella.

El tiempo de permanencia de las mercancías en el área de recepción debe ser lo más corta posible, pues el espacio y el costo de operación depende de la fluidez con que estas de pasan del vehículo del proveedor al almacén.

Las funciones propias de la recepción de materiales son:

- Recibir e inspeccionar los artículos y verificar las cantidades con la orden de compra y el remito.

- Preparar informes cuando el nivel de productos almacenados es bajo, se producen daños durante el transito y devoluciones a los proveedores.

- Depositar la mercancía en los almacenes.

Para que todas las funciones de recepción se realicen de forma correcta es necesario seguir una serie de pautas o normas en la recepción de materiales:

- Recibir de una manera ordenada.

- Planificar la recepción con arreglo a la economía (tiempo y movimiento).

- Delegar responsabilidades en personas específicamente capacitadas si es posible.

- Utilizar el equipo suficiente y necesario.

- Disponibilidad planificada de los espacios necesarios.

- Sistemas de seguridad y protección adecuados.

- No recibir nunca sin pensar, contar o medir.

- Comparación sistemática del material recibido con los documentos que lo acompañan.

2.1.- Generación de documentos.

El albarán es el documento mercantil que acompaña a la mercancía en el momento de su entrega al comprador. Este documento también puede reflejar y acreditar la prestación de un servicio.

De cualquier forma, el albarán es el documento que acredita la entrega o puesta a disposición del material vendido o del servicio prestado, en forma y tiempo.

El receptor de la mercancía debe firmarlo para dar constancia de que ha recibido correctamente el producto o servicio.

Los objetivos del albarán son dos:

- Para el comprador, comparar con el pedido, para controlar si es la mercancía solicitada.

- Para el vendedor, al recibir el duplicado del remito firmado por el comprador, tiene constancia de haber entregado la mercancía, que el comprador recibió conforme y, en base al albarán, confeccionará la factura.

Se extiende como mínimo por duplicado y conteniendo una lista de los artículos suministrados; aunque generalmente se hacen tres copias, para que al transportista también le quede una constancia de la operación realizada.

Los requisitos que debe cumplir un albarán son los siguientes:

- Numeración, código único para cada albarán emitido, también puedes indicar además de un código único una serie, las series hacen referencia a agrupaciones de albaranes de la misma naturaleza.

- Fecha del albarán, la fecha en la que ha sido emitido, puedes indicar además una fecha valor, esta se corresponde con la fecha que se tomará en cuenta a efectos de facturación, un albarán puede tener una fecha valor distinta a la fecha de cobro, si un cliente paga a 30 días la fecha valor del albarán será 30 días antes del día de cobro. La fecha valor aparecerá en la factura, es por lo tanto un dato que nace en el albarán pero que se tiene en cuenta en la factura.

- Puedes indicar además una referencia y una descripción del albarán, por ejemplo puedes hacer referencia al pedido al que se corresponde el albarán, esto es opcional ya que con el número único queda identificado.

- Los datos del cliente a los que corresponde el albarán, nombre, dirección, teléfono, CIF/NIF, localidad.

- La relación de bultos que se corresponde con el albarán, puedes indicar incluso kilos, de esta manera facilitarás la labor al transportista.

- En el cuerpo del albarán indicarás los artículos que se envían, las cantidades y referencias de los mismos, estos pueden estar valorados o no. El albarán es un mero documento de envío de mercancía.

- Auxiliarmente puedes indicar todo lo relacionado con condiciones económicas, descuentos, condiciones de pago.

- Puede suceder que el punto de envío no coincida con la dirección social del cliente, en este caso lo indicarás, de esta manera la mercancía será enviada al lugar correcto.

El albarán no es un documento de uso obligatorio, se puede enviar en su defecto la factura pero, por ejemplo, si a un cliente que paga una vez al mes, se le manda a lo largo de un mes varios envíos, la forma más segura de hacerlo es enviar un albarán en cada expedición y, finalmente, una factura que recoge la valoración de todos los albaranes enviados.

Autoevaluación

Solución

3.- Almacenamiento.

Caso práctico

Ahora que el transportista se ha ídolos chicos se ven ante un montón de madera descargada en el medio del almacén del tío Fernando.

Piensan que sería buena idea colocarla un poco, aunque no saben muy bien como organiza el tío Fernando su almacén, parece que todo está un poco revuelto, pero quizás lleve un orden que ellos desconozcan, como no saben dónde colocarla deciden que únicamente apilarán la madera para que ocupe menos espacio.

Ambos piensan que al tío Fernando le convendría conocer las directrices a seguir en el diseño y organización de un almacén.

El almacenamiento es la disposición que se da a los materiales (materias primas, insumos, repuestos y productos en general) en un lugar determinado generalmente llamado almacén.

Una correcta manipulación y almacenamiento de materiales, materias primas y productos terminados garantiza a las empresas ventajas competitivas al tener el mínimo de daños en los materiales. Muy importante en el sector de la madera, ya sabes que la madera es un material blando. Un golpe en un mueble acabado puede dejarlo inservible.

El manejo inseguro de los materiales es causa frecuente de heridas, fracturas, luxaciones y dolores de espalda.

El almacenamiento y manejo de materiales está estrechamente relacionado con el orden, el aseo y las condiciones de seguridad. Todo trabajador debe recibir capacitación sobre los métodos seguros para el manejo manual de materiales y la forma correcta de utilizar las ayudas mecánicas disponibles. El almacenamiento de materiales depende de la dimensión y características de los mismos. Estos pueden exigir desde una simple estantería hasta sistemas complicados, que involucran grandes inversiones y complejas tecnologías.

La elección del sistema de almacenamiento de materiales depende de los siguientes factores:

- Espacio disponible para el almacenamiento.

- Tipos de materiales que serán almacenados.

- Número de artículos guardados.

- Velocidad de atención necesaria.

- Tipo de embalaje.

Los procesos comunes de un almacén son:

- Recepción.

- Colocación en estantería de paletización o stock.

- Preparación del pedido.

- Expedición.

- Gestión de stock.

Esto produce un coste logístico de los productos; inversiones en almacenes, tiempo de estancia de la mercancía en el mismo, manipulaciones, personal destinado a preparación de pedidos, utilización de envases y embalajes adecuados o transporte a destino final. Este costo es importante (puede alcanzar hasta un 30 % del costo total del producto). Es necesario controlarlo y ajustarlo a mínimos sin perder en calidad del servicio al cliente.

Autoevaluación

3.1.- Funciones de un almacén.

Como ya has visto su función básica es la de acopiamiento, entendiendo como tal la introducción de productos en un lugar físico para ser guardados allí hasta el momento de su utilización. Por tanto, el almacén se utiliza, en primer lugar, para guardar y conservar existencias, materiales y herramientas de una forma ordenada, manteniendo siempre una cantidad mínima que asegure la fabricación y/o comercialización de los productos y uso de herramientas y materiales allí depositados.

La función del almacén se integra en el concepto de gestión general de la empresa.

En el caso de la gestión de almacén su objetivo no es solamente el de salvaguardar los materiales allí guardados sino también la de actuar como regulador entre los ritmos de salida de unas fases (compras o salidas de líneas de producción) y los de entrada de las siguientes (entradas en las líneas de producción o ventas). Es también el agente del sistema que garantiza que la cobertura de los procesos productivos o comerciales no se detenga ni sufra trastornos indeseables.

Aquí tienes una lista de las funciones de un almacén:

- Recibir para su cuidado y protección todos los materiales y suministros: materias primas, materiales parcialmente elaborados, productos terminados, piezas, suministros para fabricación, para mantenimiento y para oficina.

- Proporcionar materiales y suministros, mediante solicitudes autorizadas, a los departamentos que los requieran.

- Controlar los productos terminados para su posterior destino.

- Hacerse cargo de los materiales en curso de fabricación o de las materias primas que se almacenen con el fin que maduren o se curen para poder utilizar, como por ejemplo la madera maciza, producto barnizado.

- Mantener el almacén limpio y en orden, teniendo un lugar para cada cosa y manteniendo cada cosa en su lugar, es decir, en los lugares destinados según los sistemas aprobados para clasificación y localización.

- Mantener las líneas de producción ampliamente abastecidas de materias primas, materiales indirectos y de todos los elementos necesarios para su elaboración y un flujo continuo de trabajo.

- Custodiar todo lo que se ha guardado, tanto su cantidad como su buen estado.

- Realizar los movimientos de recibo, almacenamiento y despacho con el mínimo de tiempo y costo posible.

- Llevar registros de sus existencias.

Autoevaluación

Solución

3.2.- Clases de almacenes.

Dada la gran variabilidad existente en la industria de la madera y el mueble, cada empresa tendrá que diseñar su almacén acorde al tipo de materiales y productos utilizados. Como podrás entender, no puede ser igual el almacén de una empresa que fabrique estructuras de madera que otra que se dedique a hacer pequeños productos, como podrían ser joyeros o cualquier otro tipo de producto de reducidas dimensiones.

Los criterios para clasificar los almacenes son diversos, por lo que se pueden considerar varias clases de almacenes.

-

Según la naturaleza de los artículos almacenados pueden ser:

- Almacenes de materias primas: los que suministran los productos que un proceso productivo ha de transformar. Normalmente se encuentran próximos a los talleres o centros de producción.

- Almacén de productos semiterminados: suelen estar entre dos talleres y su proceso productivo no está enteramente finalizado.

- Almacén de productos terminados: los productos almacenados están destinados a ser vendidos.

- Almacén de piezas de recambio: pueden estar separados de los productos acabados, aunque las piezas o conjuntos almacenados también estén destinados a la venta.

-

Almacén de materiales auxiliares: los que suministran al proceso productivo materiales para que este se pueda llevar a cabo.

-

Según su función en la logística pueden ser:

- Almacenes de planta: contienen productos terminados en espera de ser distribuidos. Suelen estar situados dentro del recinto de la fábrica, constituyendo el primer escalón del sistema logístico. Los centros productivos reaprovisionan este almacén, saliendo sus productos hacia los de campo.

- Almacenes de campo: dentro del sistema logístico se encuentran en diferentes niveles regionales, provinciales, locales. Tienen por misión el mantenimiento de los stocks del sistema logístico.

-

Almacenes de tránsito o plataformas: fundamentalmente creados para atender a las necesidades de transporte, compensan los costes de almacenamiento con mayores volúmenes transportados.

-

Según su régimen jurídico:

- Almacenes propios, en el caso de adquirir una edificación, un terreno.

-

Almacenes en alquiler, cuando se opta por no adquirir en propiedad sino arrendar el edificio o terreno.

-

Según las técnicas de manipulación:

- Convencionales: sistema clásico de almacenamiento con estanterías de acceso manual servidas por carretillas.

- En bloque: sistema de almacenamiento sin ningún tipo de estructura de soporte, los palets cargados se apilan uno sobre otro.

- Compactos drive-in: sistema cuya característica principal es la de no tener espacios entre pasillos, pudiendo introducirse las carretillas dentro de las estanterías.

- Dinámicos: sistema de almacenamiento móvil, formado por bloques compactos, sin pasillos. Su principal característica es el deslizamiento de los palets desde el punto de entrada a la estantería.

Autoevaluación

Solución

3.3.- Diseño de un almacén.

Seguramente pienses que el diseño del almacén no es una función que tú debas realizar, ciertamente existen profesionales dedicados a ello, pero a la hora de encargar el proyecto de un almacén debes dar unas pautas sobre qué es lo que quieres, ya que el diseño del almacén depende directamente de las necesidades de la empresa.

La primera decisión a tomar es dónde se va a ubicar el almacén. A la hora de diseñar un almacén es importante que sepas que se trata de una decisión a largo plazo, las decisiones que tomes condicionarán los equipos y servicios del almacenamiento.

Las dimensiones del edificio condicionarán las operaciones que se realicen, por dimensiones se entiende la capacidad cúbica del edificio: longitud, anchura y altura. El tamaño del almacén será entre dos y tres veces la que se necesita para el almacenaje en sí. Debes observar lo siguiente para planificar el contenido del almacén:

- Número de plantas. Es recomendable un edificio de una única planta diáfana, puesto que un producto voluminoso y pesado es costoso de elevar, varias plantas necesitan elementos de elevación fijos como elevadores o ascensores.

- Geometría de la planta: el objetivo es conseguir la máxima capacidad y adaptación a las necesidades.

Recuerda que la madera y sus derivados suelen ser materiales heterogéneos, el apilamiento y almacenamiento no siempre será todo lo bueno y seguro que desearías.

Para la realización de las operaciones básicas de un almacén puedes diferenciar varias zonas:

- Zonas de carga y descarga: dependen del medio de transporte, el más utilizado es el camión. Las zonas de carga pueden estar integradas en el almacén, son recomendables siempre que exista espacio suficiente, o independientes, suele ser una explanada en las inmediaciones.

- Zona de recepción y control: en esta zona la mercancía se almacena temporalmente hasta ser clasificada y pasar un control de calidad.

- Zona de almacenamiento: debe contar con instalaciones y medios de manipulación adecuados.

- Zona de picking o de preparación de pedidos: no son necesarias en todos los almacenes, únicamente en los que la unidad de envío al cliente es diferente de la unidad de almacenamiento. Estas zonas pueden estar integradas en la zona de almacenaje.

- Zona de expediciones: es una zona destinada al embalaje de los pedidos ya preparados, se almacenan temporalmente los pedidos a la espera de ser cargados en el medio de transporte.

- Oficinas y servicios: todo almacén necesita ser gestionado y conlleva una serie de operaciones administrativas, para ello debes dedicar un espacio convenientemente equipado, pueden estar a ras de almacén o en una zona superior.

- Zonas especiales de almacén: pueden ser zonas de devoluciones de clientes, zonas para el almacenamiento de envases y embalajes o zonas para carga de baterías de las carretillas.

No olvides que en función del tipo y tamaño de tu empresa, existirán infinidad de distribuciones, debes escoger la que mejor cumpla tus requisitos.

Debes conocer

En la siguiente imagen puedes ver la representación gráfica de un almacén:

Descarga presentación

3.4.- Organización de un almacén.

En la organización de de las materias en un almacén existen varios sistemas. Las principales técnicas de organización de materias son:

- Carga unitaria: es una carga constituida por embalajes de transporte que acondicionan una cierta cantidad de material para facilitar su manipulación, transporte y almacenamiento como si fuese una unidad. La formación de cargas unitarias se hace con un dispositivo llamado palet (plataforma), que es un estrado de madera esquematizado. Sus medidas convencionales son 1200 x 800 mm como patrón internacional para adecuarse a distintos medios de transporte y almacenamiento. Las plataformas pueden clasificarse de la siguiente manera:

- Plataforma de 2 entradas: se usan cuando el sistema de movimiento de materiales no requiere utilizar equipos de maniobra.

- Plataforma de 4 entradas: son usados cuando el sistema de movimiento de materiales requiere utilizar equipos de maniobras.

- Cajas o cajones: es ideal para materiales de pequeñas dimensiones, como tornillos, anillos o algunos materiales de oficina, como bolígrafos. Las dimensiones deben ser esquematizadas, pueden ser fabricadas por la propia empresa o adquirirlas en el mercado.

- Estanterías: técnica destinada a materiales de diversos tamaños y para el apoyo de cajones y cajas estandarizadas. Las estanterías pueden ser de madera o perfiles metálicos, de varios tamaños y dimensiones, los materiales que se guardan en ellas deben estar identificados o visibles, es un medio de almacenamiento simple y económico.

- Columnas: se utilizan para acomodar piezas largas y estrechas como listones, barras. Pueden ir montadas sobre ruedas para facilitar su movimiento, su estructura puede ser de madera o acero.

- Apilamientos: es una variante el almacenamiento en cajas para aprovechar al máximo el espacio vertical. Las cajas o plataformas son apilados unas sobre otras, obedeciendo a una distribución equitativa de cargas. La configuración del apilamiento es lo que define el número de entradas necesarias en las plataformas.

- Contenedores flexibles: es una técnica reciente, es una especie de saco hecho con tejido resistente y caucho vulcanizado, con un revestimiento interno que varía según su uso. Se utiliza para almacenamiento y movimiento de sólidos a granel y de líquidos, con capacidad que puede variar entre 500 y 1000 kilos. Su movimiento puede hacerse por medio de apiladoras o grúas.

Es muy común la utilización de técnicas de almacenamiento asociado al sistema de apilamiento de cajas o plataformas, que proporcionan flexibilidad y mejor aprovechamiento vertical de los almacenes. En las grandes empresas la mayor parte de las técnicas de organización se pueden robotizar.

Autoevaluación

Solución

4.- Coste total de almacenamiento.

Caso práctico

Ana ya ha finalizado la tarea de descargar el camión y dejar toda la madera apilada, entre unas y otras cosas ha perdido media tarde, así que espera que el tío, a su vuelta, al menos le invite a un refresco por el trabajo realizado.

Esto le hace preguntarse ¿Qué porcentaje del coste del producto final es derivado del coste de almacenamiento?

Los costes de almacenaje son costes derivados del almacenaje, conservación y custodia de las existencias en almacén. Están compuestos por los costes del manejo interno de los materiales y su clasificación e incorporación al proceso productivo. Algunos de estos costes son: costes de mano de obra del personal, el alquiler del local, los costes de conservación, amortización de maquinaria, alumbrado, seguros.

Dentro de los costes totales de almacenamiento se pueden diferenciar dos grandes grupos:

Los costes de almacén propiamente dicho:

El coste de almacenamiento (CA) se calcula mediante la siguiente ecuación:

CA = Q/2 x T x P x I.

Donde:

- Q = cantidad de material en existencia en el periodo considerado.

- T = tiempo de almacenamiento.

- P = precio unitario de material.

- I = tasa de almacenamiento (TA) expresada en porcentaje del precio unitario.

El CA está compuesto por una parte variable (la cantidad de material y el tiempo) y una parte fija (alquiler de almacén, salarios de personal, seguros, maquinarias, equipos.) La parte fija no depende de la cantidad y tiempo de almacenamiento. Por ello, es necesario utilizar una fórmula más amplia, la tasa de almacenamiento (TA) que constituye la suma de las tasas que verás en el siguiente punto (4.1) (expresadas en porcentaje)

Debes conocer

A continuación tienes un diagrama circular en el que puedes apreciar visualmente los costes, los costes de almacenamiento en sí están en tonos azules y los costes de pedido están en tonos rojos.

Autoevaluación

Solución

4.1.- Costes de almacén en sí.

Como has visto en el punto anterior, los costes de almacén son los derivados directamente de todas las actividades destinadas a la conservación y custodia de existencias. Ahora vas a ver qué factores influyen en cada uno de ellos.

- Tasa de almacenamiento físico (TA): esta variable depende del espacio ocupado por las existencias, del tiempo que se encuentren éstas almacenadas y de coste del metro cuadrado de almacenamiento.

- Coste de oportunidad: es el coste de la inversión de los recursos disponibles. Se mide por la rentabilidad esperada de los fondos invertidos en el proyecto, buscando siempre obtener la mayor rentabilidad.

- Seguros del material almacenado: es necesario proteger las existencias por daños que puedan sufrir a consecuencia de incendios, robos o cualquier otro accidente, debido a esto tendrás que contratar primas de seguros de acuerdo al valor asegurado de las existencias.

- Manejo de productos: cuando se reciben las materias primas deber ordenarse y almacenarse adecuadamente. A veces se hace necesario utilizar un equipo especial como montacargas o grúas para movilizarlos y colocarlos en un lugar apropiado. Tanto los equipos como el personal tiene un coste.

- Depreciación: este coste es difícil de estimar con precisión, los artículos se pueden retirar por razones físicas como el desgaste, deterioro, rotura y accidentes, y por razones funcionales que pueden ser ocasionadas porque el artículo deja de serle útil a la empresa, por reemplazo por otro más eficiente y por la obsolescencia.

A continuación verás cómo calcular cada una de las tasas que intervienen en la tasa de almacenamiento:

- Ta = Tasa de almacenamiento físico = 100 x A x Ca/ C x P donde:

A = área ocupada por las existencias.

Ca = coste anual del metro cuadrado de almacenamiento.

C = consumo anual de material.

P = precio unitario material.

- Tb = Coste de oportunidad = 100 x ganancia/Q x P donde:

Q x P = Valor de los productos almacenados.

- Tc = Tasa de seguros del material almacenado = 100 x costo anual del equipo/Q x P.

- Td = Tasa de manejo de productos = 100 x devaluación anual del equipo/ Q x P.

- Te = Tasa de depreciación = 100 x pérdidas anuales por antigüedad/ Q x P.

La tasa de almacenamiento (TA) es la suma de todas las tasas explicadas:

TA = Ta + Tb + Tc + Td +Te.

Autoevaluación

Solución

4.2.- Costes de pedido.

Caso práctico

Fernando tiene empleada en su empresa a una administrativa que realiza todas las gestiones de realización de pedidos.

Al principio, cuando Fernando montó su empresa, pensó que él mismo podría realizar todas las gestiones pero, según pasó el tiempo, se dio cuenta de que su actividad en la empresa le impedía dedicarle tiempo a estas gestiones, por lo que decidió contratar a una persona que se encargase de ello.

Cada lote o pedido que se ordena a un determinado proveedor origina gastos, ya sean de tramitación, preparación de la orden de compra, transporte, recepción, descarga. Gran parte de estos costes son fijos, por lo cual al aumentar el volumen de pedido se reduce el costo unitario por este concepto.

Dentro de los costes de pedido encontramos tres grupos:

- Coste del personal que interviene en la realización de pedidos. En todas las empresas existe personal dedicado a las labores administrativas y realizan todas las gestiones necesarias para llevar a cabo los pedidos. Dependiendo del tamaño de la empresa existirá más o menos personal dedicado a estas gestiones, pero en todas encontrarás personal encargado de realizarlas.

- Coste de materiales utilizados en la realización del pedido, dentro de este coste se pueden incluir el coste de los formularios, del papel, sobres, material de oficina en general.

- Costes indirectos, son costes generales, que deben ser repartidos proporcionalmente entre todas las áreas de la empresa, como pueden ser los gastos de la luz, el teléfono, el fax.

Coste de pedido: El coste de pedido (CP) es el valor en peso de los costos incurridos en el procesamiento de cada pedido de compra. Para calcular el CP, se parte del coste anual de todos los costes involucrados en el procesamiento de los pedidos de compra, divididos por el número de pedidos procesados en el pedido.

CP = Costo anual de los pedidos (CAP) / Número de pedidos en el año (N).

El CAP se calcula a través de los siguientes gastos efectuados en el año:

- Mano de obra utilizada para emisiones y procesamiento de los pedidos.

- Materiales utilizados en la realización del pedido.

- Costes indirectos.

Calculados el coste de almacenamiento (CA) y el coste de pedido (CP), se obtiene el coste de las existencias (CE):

CE = CA + CP.

4.3.- Repercusión del almacenamiento en el precio final del producto.

Su efecto sobre el coste del producto por vía directa no es posible, debido a que no existe una medida de consumo ocasionada por cada producto, por ejemplo, es imposible contabilizar la cantidad de material de oficina que se ha gastado durante todo el proceso de fabricación de una puerta, en muchos casos tampoco existe una relación evidente.

Por tanto al precio de la materia prima, se le debe imputar la parte proporcional de los costes totales de almacenamiento existentes, con el fin de conocer el precio real de poner la materia prima en la línea de fabricación.

Estos costes son considerados como indirectos y son fundamentalmente los dos grupos de costes tratados en los puntos anteriores:

- Costes de almacenamiento.

- Costes de pedido.

La forma de tratar estos costes de almacenamiento es cargarlos a las salidas de existencias. Con esto los costes de almacenamiento nunca aumentan la valoración de existencias en almacén.

Autoevaluación

Solución

5.- Embalaje y etiquetado.

Caso práctico

Ya que Ana y Ricardo están estudiando un ciclo de diseño y amueblamiento, han decidido echar un vistazo por el almacén de la empresa del tío de Ana para ver todo lo que tiene, encuentran algunos productos embalados.

Ana que es muy perfeccionista piensa que el embalaje se podría mejorar, incluso poseer un diseño más atractivo, mientras que Ricardo opina que simplemente es un envoltorio para proteger el producto y no tiene mayor importancia. ¿Quién de los dos estará más cerca del concepto más acertado de embalaje?

El embalaje o empaque es el recipiente o envoltura que contiene el producto de manera temporal para agrupar unidades de un producto pensando en su manipulación, transporte y almacenaje. Otras funciones del embalaje son proteger el contenido, facilitar la manipulación, informar sobre sus condiciones de manejo, requisitos legales o composición.

Dentro del embalaje podemos apreciar diferencias entre los siguientes conceptos:

- Envase: es el lugar donde se conserva la mercancía, está en contacto directo con el producto.

- Embalaje secundario: pueden ser cajas de diversos materiales, contienen varias unidades de envases.

- Embalaje terciario: es el que está destinado a soportar grandes cantidades de embalajes secundarios, con el fin de que estos no se dañen o deterioren en el proceso de transporte y almacenamiento entre la fábrica y el consumidor final.

El etiquetado de los productos es obligatorio y proviene directamente de dos derechos del consumidor: derecho a la seguridad y a la información.

Una de las funciones más importantes del etiquetado es identificar el responsable del producto, que puede ser el fabricante, el distribuidor, el vendedor, el importador o incluso el marquista.

En las etiquetas siempre debe constar:

- El nombre genérico del producto.

- La identificación del responsable del producto, es decir, los datos del fabricante, distribuidor, vendedor, importador o marquista. Es un requisito necesario para saber a quién se puede reclamar.

- Las instrucciones de uso o montaje si procede y la advertencia de riesgos previsibles.

Según el producto o servicio existen distintas etiquetas o sellos aplicables. En el caso de carpintería y mueble se pueden aplicar los diferentes sellos de calidad existentes en el aprovechamiento de las masas forestales, los productos de acabado como tintes o barnices, son susceptibles de ser etiquetados con la etiqueta ecológica que identifica y certifica, de forma oficial, que los productos o servicios que acompañan son respetuosos con el medio ambiente. Las características que deben cumplir los productos que llevan esta etiqueta se basan en estudios científicos y en el impacto del producto a lo largo de su vida útil.

Otro concepto importante en el etiquetado es el marcado CE, estas siglas están presentes en gran cantidad de productos e indican que los productos se han fabricado siguiendo las directrices comunitarias de seguridad y atribuyen la responsabilidad de este proceso de fabricación al fabricante, a su representante en la Unión Europea o al responsable de su comercialización. Estas directrices están enfocadas en dos sentidos:

- Garantizar la seguridad de las personas, los animales y los bienes cuando se utilicen estos productos.

- Garantizar la libre circulación del producto dentro del mercado interior de la Unión Europea.

Para saber más

Seguramente visto en mucho productos el marcado CE, si quieres sabes todo acerca de su diseño, requisitos e historia, puedes encontrar más información en el siguiente enlace:

5.1.- Conceptos básicos.

Hoy en día el mercado es muy competitivo, debido al aumento de consumo se ha producido también un aumento de la competencia entre empresas que comercializan con productos similares, el embalaje de los productos es un aspecto diferenciador de calidad fundamental. Los factores más importantes del embalaje son:

- Protección del producto desde su fabricación hasta su venta y almacenamiento por parte de los compradores.

- Comodidad, el envase debe facilitar la separación, la compra, el transporte y el almacenamiento.

- Promoción, un envase con un diseño atractivo permite diferenciar el producto de la competencia.

- Comunicación, puesto que en el envase y etiqueta el productor puede resumir las características y bondades del producto, su mejor manera de empleo y conservación y sus diferentes usos. Debe comunicar a sus consumidores que reciben un mayor valor por su dinero.

- Mejoramiento de la imagen de su marca. Envases y etiquetas atractivos, que llamen la atención de los consumidores y que sean fácilmente diferenciables de sus competidores, contribuyen en buena medida a formar la imagen de la empresa.

Debes cuidar que durante el transporte no se produzcan desperfectos o roturas del envase, ya que estos desperfectos pueden provocar daños en tu producto.

Reflexiona

Los principales factores que afectan a los embalajes son:

- Compresión: se produce cuando los embalajes son forzados a soportar el peso de otros embalajes sobre ellos durante el transporte o el apilamiento en el almacén. El embalaje debe ser capaz de soportar tanto ese peso, como condiciones climáticas adversas durante un tiempo prolongado en el almacén.

- Choque: puede ser producido por caídas, golpes durante su estancia en almacén, impactos durante las tareas de manutención mecánica, durante el acoplamiento de vagones.

- Fragilidad del producto: algunos componentes del producto pueden deformarse o vibrar después del impacto, incluso pueden llegar a romperse. Aunque el mobiliario no está dentro de los productos más frágiles puede que tengan piezas que si lo sean, como puertas con cristaleras.

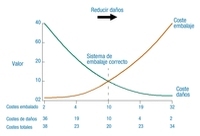

El sistema de embalaje óptimo es el que minimiza el costo total:

El sistema de embalaje óptimo es el que minimiza el costo total:

- Costes del propio embalaje.

- Costes debido a incidencias o daños en el producto.

Existe un embalaje óptimo para un producto concreto y un proceso de distribución determinado. Si cambia el proceso de distribución y/o el producto puede que se requiera otro sistema de embalaje.

Recuerda que los productos de carpintería y mueble una vez acabados, son muy delicados, cualquier golpe o rozadura merma enormemente el valor del producto. El embalaje es por tanto imprescindible en este tipo de productos.

5.2.- Materiales de embalaje.

En el proceso de embalaje se pueden usar múltiples materiales con distintas formas, a continuación se describen los más utilizados en el sector de la carpintería y mueble:

- Burbujas y compuestos: Puedes encontrar gran variedad de polietileno de burbuja, es ideal para amortiguar golpes en productos frágiles, muy utilizado para proteger muebles barnizados.

- Espumas técnicas: según su espesor pueden ir desde los 0.5 mm hasta los 100 mm, como son recortables, su forma adecúa el embalaje al producto a embalar, muy utilizados en productos que se venden para ser montados por el consumidor

- Film de polietileno expandido: estos perfiles los encontrarás de distintas formas:

- Perfil O, para protección de tubos o cantos.

- Perfil UT, para protección de bordes de mesas, molduras y perfilería.

- Perfil SG, para cantos de cristal.

- Perfil L, para proteger laterales de muebles y ángulos en general.

- Cintas y precintos: existen de diferente longitud, ancho y color, también las encontrarás reforzadas, de alta resistencia.

- Film de polietileno: dependiendo del grosor se consiguen diferentes resistencias, los encontrarás de varios colores. Se suelen usar para máquinas envolvedoras y máquinas para paletizar, con el fin de inmovilizar embalajes sobre palet.

- Papel y cartón: la mayoría de los envases son de cartón, cajas de cartón, cartón ondulado.

- Poliestireno expandido: posee alta resistencia, baja conductividad térmica, aislamiento acústico, facilidad de manipulación y buena relación calidad-precio. Es ecológico, no contaminante y reciclable. Se utiliza mucho debido a la facilidad de realizar formas complicadas.

- Espuma de poliuretano: existen dos opciones:

- Producción de piezas a medida, partiendo de la pieza o mueble a embalar, se desarrolla una matriz de madera, con la cual se expande el poliuretano en forma de colchón de espuma.

- Producción por parte del cliente, usando un sistema manual de bolsas plegadas con unos componentes ya en su interior, en las cuales basta con presionar en un punto para iniciar la expansión del poliuretano, o usando un sistema automatizado de equipos de sobremesa alimentados por isocianato y poliol, la fusión de estos dos componentes, produce la expansión de la espuma, pudiendo adaptar la medida de la bolsa y la cantidad de producto necesaria en cada caso.

- Film termoretractil: muy utilizado, por ejemplo en puertas en block.

- Fleje, grapas y cola: son utilizados para unir los elementos del embalaje.

- Material de relleno: las opciones más utilizadas son cubitos de poliestireno expandido, emprolith (gusanitos), máquinas de hinchado de bolsas de aire, máquinas de papel, poliuretano.

- Palets. Los más comunes son:

- Palets de fibra de madera prensada, estos productos están fabricados a partir de fibras de madera y resinas sintéticas.

- Palets de cartón alveolar, fabricados a partir de planchas de cartón alveolar, especialmente indicados para fabricación a medida, pudiéndose seleccionar espesores y resistencia de la plancha base.

- Palets de madera, es el más tradicional, puede ser diseñado para cargas ligeras o muy pesadas.

Maquinaria: las de mayor implantación en el proceso de embalaje son retractiladoras, envolvedoras, flejadoras, grapadoras y soldadoras.

Debes conocer

A continuación tienes una presentación en la que puedes ver imágenes de distintos embalajes.

Autoevaluación

Solución

5.3.- Cómo desarrollar un embalaje.

Para el diseño del embalaje de tu producto deberás seguir los siguientes pasos:

- Estudiar el producto a distribuir:

En primer lugar debes obtener el mayor número de características de tu producto, físicas, de fragilidad, material del embalaje. A continuación debes estudiar los factores que pueden dañar tu producto como: temperatura, humedad, permeabilidad, agentes bióticos, organismos. Además debes tener en cuenta los factores mecánicos de compresión (cuál es la máxima carga segura capaz de soportar) choque (alturas críticas de caída) y vibración (cuáles son sus frecuencias de resonancia).

- Analizar el ciclo de distribución y los riesgos asociados al mismo:

El sistema de producto-embalaje deberá ser capaz de soportar todos riesgos que pueda sufrir a consecuencia de su distribución. Los riesgos que tienen influencia en el ciclo de distribución son:

- Compresión: las cajas que se encuentren en la zona inferior sufrirán fuerzas de compresión muy superiores a su propio peso. Si el producto permanece en almacén antes de su transporte, las condiciones climáticas y el tiempo de almacenamiento reducen la resistencia de la caja.

- Vibración: las vibraciones pueden producir desprendimiento de los componentes internos, los flejes del palet pueden soltarse ocasionando pérdida de parte de la carga, abrasión del producto al rozar con la caja y las cajas del nivel inferior pueden reventar debido a la excesiva compactación.

- Humedad: puede afectar tanto al embalaje como al producto, promueve el crecimiento de microorganismos que pueden afectar a la madera, y los materiales de embalaje basados en papel pierden resistencia.

- Condensación: producida por la humedad combinada con una caída brusca de temperatura.

- Calor: el sol que incide en un camión en un día de verano puede incrementar la temperatura del aire interior a 30 ºC respecto al exterior, lo que acelera los cambio microbiológicos, químicos, además los embalajes de plástico pierden prestaciones mecánicas.

- Frío: temperaturas muy bajas tienden a fragilizar los embalajes de plástico, un cambio de calor a frío puede provocar también condensación.

- Infestación: el producto puede permanecer en los muelles varios días y pueden aparecer roedores e insectos que dañen el embalaje.

- Impactos: suelen producirse por caídas durante las maniobras de carga y descarga.

- Presión: característico del transporte aéreo por cambios de presión.

-

Diseñar/seleccionar el sistema de embalaje de acuerdo a los puntos anteriores:

Tu decisión de elegir un embalaje u otro dependerá de los siguientes factores:

- Tipología del envase/embalaje.

- Materiales (madera, cartón, plástico).

- Calidades.

- Elementos auxiliares.

- Dimensiones.

- Paletización.

-

Restricciones legales.

Según la fragilidad del material a veces se necesita de un material de amortiguamiento, en los que se tendría que calcular del material necesario, diseñar el embalaje, calcular las resistencias a compresión y apilamiento.

- Validar el sistema de envase y embalaje mediante pruebas:

Estos sistemas son una réplica de los riesgos que sufren durante el transporte. Los choques e impactos son simulados con caídas desde distintas alturas, con lo que puedes cuantificar el daño. Para comprobar la compresión en laboratorio se realizan dos pruebas una de compresión dinámica y otra de compresión estática. Por último el producto embalado es sometido a pruebas de vibración de frecuencia fija y frecuencia aleatoria.

Una vez que el embalaje supere estas pruebas es validado para su puesta en uso. Existen empresas externas que harán estos ensayos. El coste de las máquinas para este tipo de ensayos y su poco uso, hacen que sea inviable su adquisición para casi todo tipo de empresas.

6.- Gestión del transporte.

Caso práctico

Ricardo se pregunta cómo realiza el tío los transportes, porque él no tiene medios para transportar.

Ana le explica que esas cuestiones las subcontrata, la empresa de su tío es demasiado pequeña como para ocuparse también del transporte, además existen gran variedad de operadores de transporte le explica a Ricardo.

Una vez embalados los artículos debes proceder a su distribución. La función del transporte se define como todas aquellas actividades relacionadas con la necesidad de situar los productos en los puntos de destino correspondientes. El transporte incluye todo el proceso, desde que la mercancía se encuentra en los muelles del remitente hasta que está descargada en los muelles del destinatario, incluyendo el tránsito de las mercancías, así como la carga y descarga o tiempos de espera.

El transporte es, junto con el almacenaje, la función principal dentro de una red logística del que depende, en gran medida, que la mercancía llegue en el plazo y las condiciones en que el cliente exige. Además esta función representa un coste muy importante para la empresa y debe conocerse y gestionarse adecuadamente.

Desde hace años existen empresas que facilitan a los cargadores realizar sus envíos. Estas empresas son los denominados operadores de transporte como:

- Agencias de transporte de mercancías: son empresas mediadoras en el transporte terrestre por carretera. Su principal función es poner en contacto a cargadores y transportistas, asumiendo la responsabilidad del envío. Es un método cómodo para el cargador, pues no tiene que buscar empresas que realicen los envíos, y para el transportista, porque les facilita clientes.

- Transitario: es un intermediario especializado en el transporte internacional en cualquier medio. Además de contratar los medios de transporte, suelen realizar los trámites aduaneros, elaboración de documentación. Asume la responsabilidad del envío.

- Almacenista distribuidor: su misión es almacenar mercancía de terceros y distribuirla entre sus distintos clientes.

- Operadores logísticos: actualmente realizan las funciones de los tres descritos anteriormente. Por ello, se emplea el término de operadores logísticos para definir a aquellas empresas que realizan diversas actividades relacionadas con el transporte y almacenaje de mercancías para terceros.

El coste del transporte dependerá de muchas variables, entre las que se encuentran:

- La distancia del envío: como es lógico, a mayor distancia, el coste del transporte será mayor.

- Seguridad: cuanto mayor sea la seguridad que exijas de que la mercancía llegue en buenas condiciones, mayor coste tendrá el transporte.

- Tiempo de transporte: cuanto más quieras acortar el tiempo de transporte, más subirá el precio que te cobrarán los transportistas.

- Cantidad: cuanto mayor es el peso y/o volumen del envío, más sube el coste total del transporte. Si se habla de coste por tonelada, éste será menos cuanto más grande sea el envío, salvo que se trate de transportes especiales.

- Valor de la mercancía: cuanto mayor valor tiene la mercancía, mayor será el coste del transporte, porque las primas del seguro serán más altas.

Autoevaluación

Solución

7.- Sistemas informáticos.

Caso práctico

A Ricardo le gusta más el trabajo en carpintería, pero Ana prefiere el trabajo en oficina, manejar los programas de gestión y demás.

Es muy organizada y cree que ese trabajo se le daría muy bien. En cambio a Ricardo no le convence la idea de estar encerrado mucho tiempo en una oficina.

El software de gestión de almacén se puede definir como sistemas informáticos que controlan las mercancías, espacios, equipos, mano de obra, tareas, movimientos y demás recursos de gestión de almacenamiento para lograr una gran adaptación a las necesidades de gestión de los almacenes y a los sistemas de información de la empresa.

Estos sistemas permiten el control de todos los procesos en tiempo real, así como la gestión y la trazabilidad de todo el ciclo de vida de los productos, desde las entradas, manipulación y salidas de almacén.

Los objetivos de su utilización son:

- Reducir costes logísticos:

- Reduce los costes de stock por conseguir un mantenimiento y resolución de incidencias de forma on-line.

- Disminuye el coste del picking por obtener una mayor productividad de los operarios tanto por asignación automática de tareas como por optimización de los desplazamientos de personal.

- Reduce los costes administrativos de gestión por el uso de la radiofrecuencia y la asignación de trabajos.

- Reduce los costes de almacenaje porque optimiza los espacios en las estanterías reubicando los artículos y determinando el porcentaje de ocupación.

- Disminuye el coste de planificación de pedidos por la asignación automática de tareas según la urgencia y el destino de los pedidos.

- Aumentar la calidad del servicio: mejorar el servicio al cliente, se alcanza una mayor precisión en los pedidos al disminuir los errores de tecleado por el uso de la confiración de lectura de código de barras y a la reducción de los tiempos de preparación.

Los principales beneficios derivados de la utilización de sistemas informáticos son:

- La reducción de costes de almacén y mejora del servicio al cliente, mediante la aceleración del proceso de gestión de pedidos.

- Optimización de las operaciones de almacén pues proporciona datos de inventario precisos y transparentes.

- Permite optimizar la distribución de almacén y la utilización del espacio.

Para saber más

En el mercado existen distintos softwares de carpintería y mueble:

ERP es un software específico para las necesidades del sector de carpintería y mueble que cubre las necesidades departamentales de la empresa.

AIDIMA ha desarrollado una aplicación informática, el GdP, que integra una filosofía de gestión empresarial adaptada al sector del mueble y madera, puedes encontrar más información sobre el GdP en el siguiente enlace:

7.1.- Módulos de un sistema de gestión de almacén.

Existen en el mercado multitud de aplicaciones informáticas para la gestión de empresas, debes escoger el software que más se adapte a tus necesidades. El fin de la utilización de estas herramientas es facilitar todas las labores de gestión en la industria de madera y mueble. Por las particularidades del sector de la madera son muy útiles los softwares que enlazan con los programas de diseño. Los módulos de estos sistemas desarrollan los puntos que has visto en la primera y segunda unidades de trabajo del módulo de gestión de la producción en carpintería y mueble (GPCM) y los que verás en las siguientes:

- Datos maestros:

- Mapa de almacén: almacenes, zonas, estanterías, pasillos, ubicaciones, estrategias de entrada y salida y prioridades.

- Gestión de artículos: tipos, kits, códigos de barras, ubicación.

- Gestión de operarios: con acceso según perfil

- Configuración y gestión de máquinas.

- Clientes, transportistas y proveedores: tanto normas de gestión como lugares de entrega.

- Entradas:

- Recepción de mercancías: se realiza a través de radiofrecuencia, en tiempo real y gestiona los muelles, asignando órdenes de descarga u ocupación. Además realiza la verificación de códigos de barras y generación de etiquetas, resolución de incidencias y control de calidad, tramitando aquellas devoluciones por sobrantes o incumplimiento de normas de calidad.

- Transporte y ubicación: asignación automática de ubicaciones en almacén según rotación del artículo, familia.

- Movimientos internos:

- Recuentos de stock: conocer en tiempo real el stock y ubicación de la mercancía y el cálculo de ajustes de stock total o parcial.

- Movimientos: rotación de stock, reubicación de mercancías y clasificación de productos.

- Reaprovisionamiento: stock mínimo y punto de reposición y gestión de reaprovisionamientos.

- Consultas:

- Situación del almacén: entradas, salidas, movimientos internos, ocupación y desglose del stock.

- Reports: creación de informes personalizados

- Históricos: trazabilidad de todo el ciclo de vida de los productos y sus movimientos.

- Salidas:

- Planificación: el sistema escoge automáticamente las ubicaciones de producto a sacar. Gestiona las urgencias y los restos de mercancías.

- Picking: se realiza mediante radiofrecuencia, sin papeles y en tiempo real con la optimización de los desplazamientos de operarios y máquinas.

- Revisión: verificación del picking, captura de números de serie y anulación de pedidos.

- Expedición: generalización de albaranes.

- Seguridad:

- Perfiles de usuario: control de acceso a las funcionalidades del sistema según perfil. Asignación de parámetros por defecto para cada usuario.

- Gestión de máquinas.

Autoevaluación

Solución

Anexo.- Licencias de recursos.

| Recurso (1) | Datos del recurso (1) | Recurso (2) | Datos del recurso (2) |

|---|---|---|---|

|

Autoría: Latinstock. Licencia: Uso educativo no comercial para plataformas públicas de FPaD.

Procedencia: www.latinstock.es código: DKI- |

|

Autoría: Photodisc. Licencia: Uso educativo no comercial para plataformas públicas de FpaD. Procedencia: CD-DVD Num V07. |

|

Autoría: Photodisc. Licencia: Uso educativo no comercial para plataformas públicas de FPaD. Procedencia: CD-DVD Num. V07. |

|

Autoría: Stockbyte. Licencia: Uso educativo no comercial para plataformas públicas de FPaD. Procedencia: CD-DVD Num. V43. |

|

Autoría: Stockbyte. Licencia: Uso educativo no comercial para plataformas públicas de FPaD. Procedencia: CD-DVD Num. V43. |