U.T. 3.- Características y especificaciones de productos de carpintería y mueble.

U.T. 3.- Características y especificaciones de productos de carpintería y mueble.

Caso práctico

Ricardo ha realizado varios diseños y quiere presentárselos a su tío para que decida cuáles pueden ser los más adecuados para efectuar su fabricación.

Una vez analizados dichos diseños Fernando no tiene muy claro si tienen las dimensiones adecuadas que le permitan soportar los distintos esfuerzos, él está acostumbrado a dimensionar las piezas mediante su experiencia, pero basada sólo en un determinado tipo de muebles, no está preparado para el análisis de resistencia de nuevos diseños, por lo que tendrá que recurrir a la realización de prototipos para llegar a un correcto dimensionamiento, basándose en el método de prueba-error.

Otros aspectos que le preocupan a Ricardo son el coste y la comodidad de uso que puedan tener sus diseños.

1.- Introducción.

Caso práctico

Ricardo ha descubierto que en el programa informático que utiliza para diseñar existe un apartado para realizar cálculos de resistencia que le puede ayudar en el predimensionado, lo que disminuirá el número de prototipos a realizar, y todavía no sabe utilizarlo cree que le enseñaran a manejarlo en el ciclo formativo que está estudiando.

En esta unidad vas a encontrar las dos siguientes etapas en el desarrollo de producto:

- La ingeniería de producto y

- el diseño productivo.

La primera de ellas engloba las tareas que posibilitan que el diseño generado en las fases anteriores se convierta en un producto fabricable. Para ello es necesario verificar que cumple con las especificaciones dadas. Este proceso de verificación es iterativo, siendo necesario modificar el diseño si éste no cumple las expectativas iniciales. El proceso de diseño se puede resumir en el siguiente esquema.

En esta fase debes construir prototipos, realizar ensayos en laboratorio, pruebas de usuario, además de definir las dimensiones definitivas conforme a cálculos de resistencia y a criterios ergonómicos. Al final de esta fase debes confeccionar los planos definitivos del producto.

En la fase de diseño productivo has de definir cómo y con qué medios se debe fabricar el producto, explicando cuál es el proceso de fabricación de cada una de las piezas que formen el producto, realizando una valoración económica de dicho proceso y marcando las especificaciones técnicas que debe poseer para cumplir con la calidad requerida.

Citas para pensar

La ingeniería es el arte de modelar materiales que no comprendemos completamente, en formas que no podemos analizar precisamente y soportando fuerzas que no podemos prever exactamente, de manera tal que el público no tenga razones para sospechar la extensión de nuestra ignorancia.

Dr. AR Dykes

2.- Ingeniería de producto.

Caso práctico

Fernando sabe la importancia que tiene la ergonomía en los productos ya que en más de una ocasión ha tenido que desechar o modificar algunos diseños al comprobar mediante los correspondientes prototipos como no se ajustaban a sus exigencias de comodidad. En este aspecto la experiencia y unos estudios propios le han ayudado a reducir la cantidad de ciclos de prueba – error.

En esta fase vas a conocer una pequeña introducción sobre la resistencia de materiales que te permita realizar pequeños cálculos de esfuerzos tanto de forma manual, como mediante el método de elementos finitos que utilizan algunos programas informáticos.

El proceso que tienes que llevar a cabo en resistencia de materiales para solventar un problema es el siguiente:

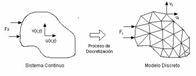

Primero tienes que suponer un modelo que simplifique la realidad y buscar una solución que lo resuelva, si después de un análisis de la solución determinas que el modelo no representa bien el problema, debes volver a comenzar el proceso estableciendo otro nuevo modelo. Se trata de un proceso iterativo hasta encontrar la solución óptima. En la siguiente imagen puedes ver un esquema de este proceso.

Otra de las áreas que debes aplicar en esta fase es la ergonomía, tienes que tener en cuenta las dimensiones funcionales de los muebles para conseguir un mobiliario cómodo de usar.

También debes conocer las medidas más habituales que se emplean en la fabricación de productos de mobiliario, especialmente en muebles de cocina ya que las dimensiones de los electrodomésticos determinan en algunos casos dichas medidas.

Es una fase muy importante ya que te servirá para la verificación de todos los aspectos del diseño generado, para ello además de los cálculos puedes utilizar todo tipo de ensayos: de normativa, de especificaciones técnicas sobre calidad, de ergonomía, de comodidad de uso, de funcionalidad. En este aspecto es muy importante la fabricación de un prototipo sobre el que realizar los distintos ensayos, esto no siempre es necesario pero sí recomendable.

Citas para pensar

Nada se sabe bien sino por medio de la experiencia. Francis Bacon

Autoevaluación

3.- Resistencia de materiales.

Caso práctico

A Ana siempre le ha fascinado las estructuras de madera, por lo que tiene mucho interés en entender, aunque sólo sea de forma básica, en que principios se basa esta disciplina, lo que le servirá para poder mejorar sus diseños de elementos de carpintería y mueble.

La resistencia de materiales es una disciplina de la ingeniería mecánica que estudia los sólidos deformables mediante modelos simplificados.

Las teorías de la resistencia de materiales tienen como objetivo establecer los criterios que nos permitan determinar el material más conveniente, la forma y las dimensiones más adecuadas que hay que dar a unos elementos para que puedan resistir la acción de las fuerzas exteriores que los solicitan.

Puedes encontrar dos tipos de problemas:

- Calcular las dimensiones de una pieza o sistema, conocido el sistema de cargas al que está sometido, para que las tensiones y deformaciones que se originen no sobrepasen unos valores límites fijados de antemano.

- Comprobar, una vez dimensionadas las piezas y conocida la solicitación exterior, que no se sobrepasen los valores límite anteriormente citados.

La mecánica considera tres tipos de sólidos:

- Sólidos rígidos: es aquel que ante cualquier esfuerzo al que se ve sometido, la distancia entre sus partículas permanece invariable. Se utiliza este modelo de sólidos en la Física.

- Sólidos elásticos: son aquellos que ante un esfuerzo exterior se deforma, recuperando su forma inicial al cesar dicho esfuerzo. Se supone que es isótropo, homogéneo y continuo. Si la relación entre tensión y deformación es constante se denomina lineal. Es el tipo de sólido que se utiliza en resistencia de materiales.

- Sólidos verdaderos: es un sólido deformable pero no es isótropo, homogéneo, ni continuo.

Los diferentes elementos que puedes utilizar a la hora de simplificar un sistema para realizar los cálculos son:

-

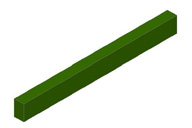

Barra: cuerpo que tiene dos dimensiones pequeñas en relación a la tercera.

-

Placa: es un cuerpo en el que una de las dimensiones es muy pequeña respecto a las otras dos.

- Cáscara: es un cuerpo limitado por dos superficies curvilíneas, a una distancia pequeña en comparación con las otras dos.

3.1.- Resistencia de materiales: equilibrio elástico. Cargas.

Para que un sólido rígido se encuentre en equilibrio es necesario y suficiente que se verifiquen las dos condiciones generales del equilibrio estático:

- La suma de todas las fuerzas que actúan sobre el sólido sea igual a cero:

ΣF=0

- El momento resultante de todas las fuerzas respecto de cualquier punto sea igual a cero:

ΣM=0

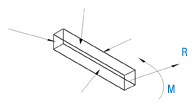

Para que exista un equilibrio elástico, además de las condiciones anteriores, se debe cumplir que exista equilibrio entre las fuerzas exteriores y las internas en cada una de las infinitas secciones. Si a un cuerpo en equilibrio se le corta por un plano cualquiera, en la sección originada aparecerá una resultante de fuerzas y de momentos que mantienen el equilibrio de dicha porción de sólido, que los representaremos como R y M. A la resultante R puedes descomponerla según dos direcciones, una normal al plano de la sección y la otra contenida en el mismo, obteniéndose dos componentes llamadas tensión normal (σ) y tensión tangencial (τ).

Lo que se hace en la práctica, es estudiar las secciones que deben soportar un mayor esfuerzo, ya que se presupone que si estas resisten, lo harán aquellas sometidas a esfuerzos menores, para ello se considera el sólido como rígido excepto en una sección y se comprueba si existe en ella equilibrio.

La solicitación exterior sobre un elemento está constituida por las fuerzas que se le aplican, denominadas cargas y las fuerzas de reacción correspondientes a los apoyos o ligaduras.

Las cargas puedes clasificarlas:

Según donde se apliquen:

- Fuerzas por unidad de volumen: son las provocadas por campos de fuerzas como la gravedad y fuerzas de inercia.

- Fuerzas por unidad de superficie o distribuidas: Son las que se aplican a la superficie exterior del elemento, como por ejemplo el empuje del viento.

- Fuerzas concentradas: aquellas aplicadas en un punto.

Según la continuidad de la presencia de las fuerzas:

- Cargas permanentes: las que permanecen en magnitud y posición a lo largo del tiempo.

- Sobrecargas: son aquellas que pueden afectar con mayor o menor probabilidad, como el caso de las provocadas por la nieve o el uso.

Según si se valora la existencia o no de las fuerzas de inercia:

- Cargas estáticas: cuando las fuerzas de inercia son despreciables.

- Cargas dinámicas: varían con el tiempo lo que provoca vibraciones que pueden incrementar los esfuerzos de forma notable. Si estas cargas se repiten de forma cíclica pueden provocar fatiga en los materiales, cuestión que has de tener en cuenta. Si no son cíclicas se consideran choques.

Autoevaluación

3.2.- Resistencia de materiales: apoyos.

Los apoyos se pueden definir como dispositivo que impida total o parcialmente el libre movimiento de una sección de un elemento. Una sección no sometida a ligadura posee seis grados de liberad: tres correspondientes a los desplazamientos en cada uno de los ejes coordenados y otros tres de los posibles giros respecto a dichos ejes.

En el caso que exista un plano de simetría en el elemento y las cargas se aplican en dicho plano se puede simplificar a un sistema plano de dos dimensiones. Los apoyos en sistemas con dos dimensiones pueden ser:

- Apoyo articulado móvil: es libre del movimiento en la dirección x y de giro en el plano xy. La reacción se compone de una fuerza perpendicular a la horizontal.

- Apoyo articulado fijo: no permite el desplazamiento pero sí el giro en el plano xy. La reacción es una fuerza con componente en el eje x y en el eje y.

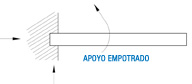

- Apoyo empotrado: están impedidos los desplazamientos en los dos ejes y el giro. La reacción se compone de una fuerza con una componente en el eje horizontal y otra en el vertical y un momento.

Según el número y tipo de ligaduras puedes encontrar sistemas isostáticos que son aquellos en que el número de incógnitas es igual al de ecuaciones de equilibrio, si fuese mayor se denominan sistemas hiperestáticos. Las ecuaciones de equilibrio son 6 en el caso general y tres para sistemas considerados planos. En la siguiente presentación puedes ver distintos ejemplos de estaticidad de una viga.

Debes conocer

En la siguiente presentación vas a encontrar una secuencia con diferentes casos de estaticidad de una viga.

Autoevaluación

3.3.- Resistencia de materiales: Principios y constantes elásticas.

Los principios generales de la resistencia de materiales que debes tener presente son:

- Principio de rigidez relativa de los sistemas elásticos:

Se admite que al aplicar al sistema un conjunto de fuerzas exteriores la forma del sólido no varía de forma significativa, considerándose que tiene la misma forma inicial.

- Principio de superposición de efectos:

Según este principio, el estado de equilibrio debido a varias acciones exteriores, es similar a la superposición de las soluciones correspondientes a cada uno de los estados si cada acción actuara independientemente.

- Principio de Saint-Venant:

A partir de una distancia suficiente de los puntos de la superficie de un sólido elástico en los que está aplicado un determinado sistema de fuerzas, las tensiones y deformaciones son prácticamente iguales para todos los sistemas de fuerzas que sean estáticamente equivalentes al dado.

Constantes elásticas: El comportamiento lineal elástico permite determinar unas constantes, denominadas elásticas para cada material, entre las que se encuentran los módulos de elasticidad.

El hecho que tensión y deformación sean causa efecto hace que sea de esperar que exista una relación entre ambas.

Si consideras una barra de longitud inicial L0 y la sometes a la acción de fuerzas, en el sentido de su eje y en dirección hacia el exterior de la barra, sufrirá un alargamiento δ. La relación entre el alargamiento δ y la longitud inicial L se denomina deformación unitaria y se representa como ε.

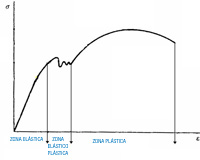

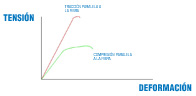

Si representas en una grafica las tensiones y deformaciones de dicha barra obtendrás una imagen similar a ésta.

Si observas la imagen puedes comprobar cómo existe una zona, llamada de elasticidad, en la que la relación es lineal. Dicha relación se conoce por Ley de Hooke:

Siendo E el módulo de elasticidad o de Young, que es una característica importante de los materiales que refleja su resistencia.

Si a un prisma de poca altura fijado en su base, le sometes a una fuerza F en su cara superior se produce un desplazamiento de la cara superior que provoca que las caras verticales normales a la fuerza aplicada sufran una ligera inclinación. Al ángulo que forman dichas caras con la vertical se denomina γ y está relacionado con la tensión tangencial del plano en el que se aplica la fuerza F a través de una constante elástica llamada módulo de elasticidad transversal G.

En el mismo ensayo de tracción puedes comprobar que la sección de la pieza disminuye simultáneamente a que se produzca el alargamiento. Dicha deformación sigue la siguiente expresión:

En la que υ es el coeficiente de Poisson, que es constante para cada material.

Existe una relación entre las tres constantes elásticas:

3.4.- Resistencia de materiales: coeficiente de seguridad y tipos de esfuerzos.

Coeficiente de seguridad.

Existen factores que hacen que el esfuerzo al que se somete al elemento sea mayor del supuesto, como por ejemplo una falta de homogeneidad del material, sobrecargas imprevistas o vibraciones. Esto lleva a que no se realicen los cálculos de sección sobre la tensión límite de resistencia sino que se aplican coeficientes de seguridad que permitan un margen que evite llegar al estado límite.

Los coeficientes de seguridad junto con sus características puedes encontrarlos en la normativa correspondiente.

Por tanto puedes definir el coeficiente de seguridad como la relación entre la tensión límite y la tensión admisible.

El coeficiente k es siempre mayor que la unidad.

Tipos de esfuerzos:

Antes de pasar a analizar los esfuerzos a los que se puede someter a un sólido es importante que recuerdes que la madera no es un material isótropo sino que su comportamiento es diferente según la dirección en la que se apliquen las fuerzas. Dichas direcciones son la dirección axial o longitudinal, la dirección radial y la dirección tangencial a los anillos de crecimiento.

En la siguiente imagen puedes ver el diagrama de tensión – deformación para la madera según el tipo de esfuerzo y la dirección de aplicación del mismo.

Los esfuerzos que vamos a analizar son:

- Resistencia a la tracción.

- Resistencia a la compresión.

- Resistencia a la cortadura.

- Resistencia a la torsión.

- Resistencia a la flexión.

- Resistencia al pandeo.

- Resistencia a la fatiga.

Autoevaluación

3.5.- Tipos de esfuerzos: tracción.

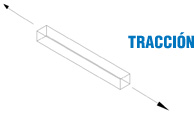

Se presenta cuando sobre un sólido actúan dos fuerzas iguales, de sentido contrario, que tienden a alargar el material.

La tensión en una sección es el resultado de dividir la fuerza entre el área de la sección. Por convenio se considera la tracción como positiva.

Si en esta expresión sustituimos las siguientes expresiones

obtenemos la deformación:

La madera tiene una elevada tracción paralela a la fibra que puede llegar hasta 42 N/mm2, sin embargo es muy baja en el caso de ser perpendicular a la fibra, debido a la poca cantidad de células en la madera situadas en dicha dirección. La presencia de nudos u otros defectos disminuye en gran medida la resistencia de una pieza ya que la sección se reduce al no trabajar la sección correspondiente al nudo.

Autoevaluación

3.6.- Tipos de esfuerzos: compresión.

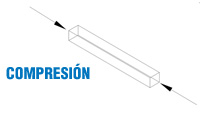

Se presenta cuando sobre un sólido actúan dos fuerzas iguales pero de sentido contrario y que tienden a acortar el material.

Las fórmulas para calcular la tensión y la deformación son las mismas que para la tracción salvo por el convenio de signos, que asigna valor negativo a la compresión.

La madera tiene un buen comportamiento si la compresión es paralela a la fibra pudiendo llegar a los 34 N/mm2.

En este caso la presencia de nudos no es tan importante como en la tracción pero si influye disminuyendo el valor de la resistencia. No debes olvidar que además de comprobar que una pieza soporta el esfuerzo de compresión, hay que valorar si se produce una inestabilidad en la pieza denominada pandeo, sobre todo si la pieza es esbelta.

En cuanto a compresión perpendicular a la fibra, estos valores se reducen a una cuarta parte aproximadamente.

Para saber más

En los siguientes vídeos puedes ver un ensayo de compresión de madera en dirección a la fibra y perpendicular a ella.

3.7.- Tipos de esfuerzos: cortadura.

Los esfuerzos cortantes o de cortadura son aquellos que provocan la aparición de tensiones tangenciales en la sección en la que actúan.

La tensión tangencial se puede calcular a través de la siguiente fórmula:

siendo F la fuerza aplicada y A la sección contenida en el plano en que se encuentra F.

La resistencia de la madera a este esfuerzo cuanto la sección se encuentra paralela a la fibra es mucho menor que en el caso de ser perpendicular a ésta.

Para saber más

Puedes ver en este vídeo un ensayo de esfuerzo cortante realizado a una pieza de madera.

Autoevaluación

3.8.- Tipos de esfuerzos: torsión.

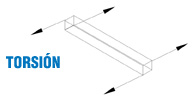

Se presenta cuando se aplican fuerzas de tal forma que se somete al sólido a un giro en el eje longitudinal.

Las ecuaciones para realizar los cálculos si el sólido es cilíndrico son:

en la que T es el torsor aplicado, L la longitud e Ip el momento de inercia polar, que en secciones cilíndricas es:

siendo r la distancia al eje de giro. La tensión máxima se producirá por tanto en la periferia del cilindro.

Para secciones rectangulares de dimensiones altura h y ancho a, la fórmula aproximada para el cálculo de la tensión de cortadura máxima es:

Para saber más

En el siguiente vídeo puedes ver un ensayo de torsión ejercido sobre una pieza de madera.

3.9.- Tipos de esfuerzos: flexión.

La madera posee una muy elevada resistencia a la flexión, sobre todo si la comparas con su densidad. Los valores de esta resistencia pueden llegar a los 70 N/mm2.

Durante la flexión el sólido presenta una parte comprimida y otra traccionada.

En el caso de la siguiente imagen la parte comprimida correspondería a la zona próxima a la cara superior, mientras que la zona cercana a la cara inferior estará sometida a tracción. Dichos esfuerzos son proporcionales a la distancia que existe a una línea imaginaria denominada eje neutro que no está sometida ni a tracción, ni a compresión.

Vas a encontrar dos tipos de flexión según aparezcan o no esfuerzos cortantes:

Flexión pura:

Se presenta cuando aparece en la sección un momento de flexión debida a la aplicación de unos esfuerzos. En este caso no aparecen tensiones tangenciales. Parte del sólido estará sometido a tracción y la otra parte a compresión.

La fórmula para calcular la tensión por flexión pura es:

en la que y es la distancia al eje neutro, e I es el momento de inercia.

Por tanto la tensión máxima en la sección será:

en la que c es la distancia máxima a la fibra neutra.

Flexión simple:

En este caso además de un momento de flexión aparece en la sección un esfuerzo cortante.

Para saber más

En este vídeo encontrarás un ensayo de flexión practicado a una pieza de madera.

Autoevaluación

3.10.- Tipos de esfuerzos: pandeo y fatiga.

Pandeo: es un fenómeno de inestabilidad que puede darse en piezas esbeltas sometidas a compresión, y que se manifiesta mediante la flexión de dicha pieza. El pandeo depende de la sección de la pieza, de su longitud y del tipo de apoyos que posea.

En una pieza de sección circular o cuadrada, biarticulada en sus extremos, pandea cuando alcanza el esfuerzo F alcanza un valor crítico. Para calcular este valor puedes utilizar la siguiente fórmula:

siendo E el módulo de elasticidad, I el momento de inercia y l la longitud de la pieza.

La tensión crítica de pandeo será por tanto:

en la que A es la sección transversal, i el radio de giro mínimo de la sección y λ la esbeltez de la pieza

Estas fórmulas las puedes utilizar para materiales isótropos y en condiciones ideales de homogeneidad, pero esto no es el caso de la madera, por lo que en la práctica lo que se hace es disminuir la capacidad de resistencia a la compresión a través de un coeficiente de minoración kc que depende de la esbeltez y calidad de la madera.

Para saber más

En este vídeo encontrarás un ensayo de pandeo practicado a una pieza esbelta.

Fatiga: la resistencia a la fatiga es la tensión límite que puede soportar un cuerpo cuando está generada por una carga que se repite de forma cíclica en el tiempo sin que se produzca la rotura.

La madera soporta muy bien este tipo de esfuerzos. Se ha comprobado que la madera tiene una resistencia a fatiga de aproximadamente la mitad de su resistencia bajo cargas estáticas. Por ello la madera tiene un muy buen comportamiento a los esfuerzos cíclicos del viento o los provocados por las olas en el casco de un barco. En el Código Técnico de la Edificación se desprecia en general el efecto de la fatiga ya que no tiene importancia en los edificios.

3.11.- Diagramas de momentos flectores y cortantes.

El diagrama de momentos es el resultante de representar la distribución de momentos a lo largo de los ejes longitudinales de una estructura de tal forma que dichos ejes coincidan con el valor cero. Los momentos flectores negativos se representan por encima de dicho eje y los positivos por debajo. El diagrama de cortantes es similar al de momentos flectores pero en este caso los valores que se representan son los de los esfuerzos cortantes representándose los positivos por encima del eje y los negativos por debajo.

Para elaborar los diagramas es necesario descomponer la estructura en los diferentes elementos que la formen.

Puedes utilizar uno de los siguientes métodos para el cálculo de los diagramas de momentos y cortantes:

- Método de las secciones:

Consiste en realizar cortes imaginarios a lo largo de un elemento y aplicar las ecuaciones de equilibrio, siendo necesario realizar un corte por cada factor que cambie la distribución del diagrama de momentos.

- Método de los tramos:

En este caso se calculan los momentos y cortantes por tramos, estando estos definidos por las distintas fuerzas que actúan sobre cada elemento.

- Método de la integración directa:

Se puede calcular los momentos de forma directa mediante integración.

La forma más sencilla de realizar estos cálculos es mediante un prontuario, similar al que aparece en la imagen, en el que aparecen distintos ejemplos tipo con las fórmulas correspondientes que los resuelven, o bien mediante un programa informático específico, no obstante siempre debes realizar un análisis de los mismos para comprobar que los resultados obtenidos son lógicos.

Debes conocer

En este enlace podrás encontrar un documento en el que aparece un problema resuelto de resistencia de materiales con sus correspondientes diagramas de flectores y cortantes.

Para saber más

En el siguiente enlace puedes acceder a varios programas de resistencia de materiales, entre ellos puedes encontrar XVIGAS, programa muy sencillo en español para el cálculo de vigas, y un programa también en español realizado por Mario de Lama para el cálculo de cerchas. Antes de utilizarlos lee las instrucciones de cómo hacerlo, ahorrarás tiempo.

Autoevaluación

4.- Factores que influyen en la resistencia de la madera.

Caso práctico

Fernando conoce bien el comportamiento de la madera y como le pueden influir en su resistencia diferentes factores, por ello explica a sus sobrinos la importancia que tiene a este respecto la humedad, la presencia de defectos y la dirección de la fibra.

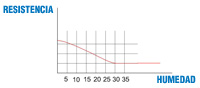

Los factores que más influyen en la resistencia de la madera son:

- La humedad:

La resistencia de la madera disminuye según aumenta su contenido en humedad. Existe una relación lineal entre la resistencia y la humedad, cuando está comprendida entre el 8 % y el 25 %. A partir de este punto, la resistencia no varía.

Debido a esta variación a la hora de determinar la resistencia característica de una madera se realizan los ensayos a piezas con un contenido de humedad de aproximadamente el 12 %.

- La dirección de aplicación de las cargas:

El hecho que la madera tenga una diferencia tan grande en los valores de resistencia según las cargas se apliquen en la dirección paralela a la fibra o perpendicular a ella, hace que éste sea un factor que no debes olvidar a la hora de realizar tus diseños.

- La calidad de la madera:

Este es el principal factor que influye en la resistencia de la madera. Los principales defectos que afectan a la resistencia de la madera son los nudos y la desviación de la fibra, aunque también afectan otros como las fendas, acebolladuras y gemas. La forma que tienes de tomar en cuenta este factor cuando utilices madera maciza es mediante las distintas clasificaciones de la madera según la normativa correspondiente. Estas clasificaciones son diferentes según los distintos países.

El uso de madera técnica limita este factor ya que los defectos se distribuyen uniformemente sobre las piezas, minimizando de esta forma su influencia.

- Las dimensiones de la pieza:

Existe una relación entre el volumen de la pieza y su resistencia, de forma que cuanto mayor sea su tamaño menor es la tensión de rotura. Esto se puede explicar porque a mayor cantidad de materia, hay una mayor probabilidad de que exista un defecto que haga fallar a todo el conjunto. Otro factor que influye es la altura de la sección, dicho factor se tiene en cuenta en el cálculo mediante un coeficiente.

- Duración de la carga:

Mediante la experimentación se ha comprobado que la resistencia de la madera disminuye con el tiempo de aplicación de las cargas, llegando a valores del 50 % respecto a ensayos de corta duración.

Autoevaluación

5.- Cálculo de estructuras.

Caso práctico

Ana quiere profundizar en el mundo del cálculo de estructuras, así que para ello decide echar un vistazo a los documentos del Código Técnico de Edificación que se refieren a las estructuras de madera.

¿Cuál es el objetivo del cálculo de estructuras?

- Verificar que el material tiene la capacidad de resistir las tensiones generadas en unas condiciones de uso con un determinado grado de seguridad.

- Comprobar que las deformaciones que puedan aparecer en la estructura estén dentro de unos límites de seguridad y confort.

El cálculo de una estructura es un proceso iterativo que busca cumplir con los requisitos de eficiencia, durabilidad y estabilidad, buscando a su vez un equilibrio entre seguridad y economía.

Los pasos a seguir a la hora de diseñar una estructura son:

- Diseñar la estructura de forma global.

- Diseñar las piezas individuales.

- Estudiar las cargas, los esfuerzos, las secciones, la estabilidad y por último las uniones.

- Rediseñar la estructura según los datos obtenidos en el paso anterior.

En todo momento debes tener en cuenta las siguientes consideraciones:

- Debes buscar un sistema estructural en el que la madera no trabaje en los aspectos críticos de la misma, como por ejemplo el esfuerzo cortante perpendicular de la fibra.

- Las uniones de madera son siempre elásticas, esta consideración no se tiene en cuenta para realizar los cálculos pero sí para estudiar la estabilidad.

- Es necesario estabilizar la estructura arriostrando con cruces de San Andrés.

A la hora de diseñar una estructura debes tener en cuenta en todo momento el Código Técnico de la Edificación, que es el marco normativo que establece las exigencias que deben cumplir los edificios en relación con requisitos de seguridad, habitabilidad y accesibilidad. Dentro del CTE existe un documento básico específico sobre el uso de madera denominado "Seguridad estructural. Madera", documento que debes conocer, si no en su totalidad si a grandes rasgos. Otros documentos del CTE que también debes conocer, aunque sea parcialmente son: el que establece las bases de cálculo denominado "Seguridad estructural" y el que hace referencia a cómo manejar las distintas cargas a las que estará sometido la estructura denominado "Seguridad estructural. Acciones en la edificación".

Dicho código establece los criterios que debe cumplir un edificio pero no la forma de cumplirlos lo que favorece tareas de investigación, desarrollo e innovación.

Para saber más

En este enlace podrás descargar los distintos documentos que forman el CTE.

En esta unidad vas a encontrar una breve explicación de cada uno de los tres documentos básicos indicados anteriormente.

Autoevaluación

5.1.- DB-SE-M. Notación y datos previos a conocer.

Lo primero que debes hacer antes de enfrentarte a este documento es conocer su notación y unidades, ya que podrás ir comprobando a lo largo del tiempo que ésta varía de unas documentaciones técnicas a otras. Un resumen de dicha notación sería el siguiente, no obstante al final del documento puedes encontrar toda la notación y unidades del anejo B de la página 99.

Solicitaciones:

Axil: N

Cortante: V

Momento flector: M

Axil de cálculo: Nd

Cortante de cálculo: Vd

Momento flector de cálculo: Md

Propiedades del Material: Xu,v,w, y

Siendo X una propiedad mecánica del material: f, resistencia; E, módulo de elasticidad; G, módulo de elasticidad transversal.

Siendo u el tipo de tensión: t, tracción; c, compresión; m, flexión; v, cortante.

Siendo v el ángulo de la tensión respecto a la fibra: 0, paralela; 90, perpendicular; α, oblicua.

En donde w aparece como una g cuando se trata de madera laminada encolada

Siendo y: k, característica; d, de cálculo.

Duración de las acciones

| CLASE DE DURACIÓN | DURACIÓN APROXIMADA ACUMULADA DE ACCIÓN EN VALOR CARACTERÍSTICO | ACCIÓN |

|---|---|---|

| Permanente | más de 10 años | Permanente, peso propio |

| Larga | de 6 meses a 10 años | Apeos o estructuras provisionales no itinerantes |

| Media | de una semana a 6 meses | Sobrecarga de uso; nieve en localidades de >1000 metros |

| Corta | menos de una semana | Viento; nieve en localidades de < 1000 metros |

| Instantánea | algunos segundos | Sismo |

Factor de corrección

| TIPO FACTOR | APLICACIÓN | CONDICIONES Y VALORES | |||

|---|---|---|---|---|---|

| De altura | Madera aserrada: canto (mm). | <40 | 70 | 100 | ≥150 |

| Factor kh de corrección de fm,k y ft,0,k. | 1,3 | 1,2 | 1,1 | 1 | |

| Madera laminada: canto (mm). | < 240 | 300 | 400 | ≥ 600 | |

| Factor kh corrector de fm,g,k yft,0,g,k. | 1,1 | 1,07 | 1,04 | 1 | |

| De volumen | Madera laminada : volumen de la zona afectada (m3). | < 0,010 | 0,015 | 0,02 | 0,03 |

| Factor kvol corrector de ft,90,g,k. | 1 | 0,92 | 0,87 | 0,8 | |

Clase de servicio:

- Clase de servicio 1. Se caracteriza por un contenido de humedad en la madera correspondiente a una temperatura de 20 ± 2 °C y una humedad relativa del aire que sólo exceda el 65 % unas pocas semanas al año. A esta clase corresponde la mayoría de las estructuras situadas en el interior.

- Clase de servicio 2. Se caracteriza por un contenido de humedad en la madera correspondiente a una temperatura de 20 ± 2 °C y una humedad relativa del aire que sólo exceda el 85% unas pocas semanas al año. En esta clase se engloban las estructurasen el exterior que se encuentran a cubierto y las estructuras de piscinas cubiertas.

- Clase de servicio 3. Condiciones ambientales que conduzcan a contenido de humedad superior al de la clase de servicio 2. A esta clase corresponden las estructuras que se encuentran en el exterior.

Reflexiona

5.2.- DB-SE-M. Clases resistentes de la madera.

La madera se puede clasificar en distintas clases según su resistencia utilizando diferentes métodos, que pueden ser destructivos o no destructivos, entre estos últimos destacan los métodos de inspección visual y mediante medidores electrónicos, como el de la imagen de la empresa Brookhuis, que funcionan por simple contacto con la pieza a medir. Las clasificaciones deben estar de acuerdo a la normativa existente derivada de los distintos estudios realizados a las distintas especies.

De esta forma te aseguras que el 95% de los elementos utilizados de esa clase resistente tenga unos valores como mínimo los establecidos en las tablas del anejo E de la página 109 de este documento. En dichas tablas puedes encontrar los valores característicos en cuanto resistencia (tracción, compresión, cortante, flexión), rigidez (módulo de elasticidad y módulo de elasticidad transversal) y densidad.

Las distintas clases resistentes vienen establecidas por una letra seguida de la resistencia a flexión de dicho material en N/mm2. Las distintas letras correspondiente a las correspondientes clases resistentes son:

- C para madera aserrada de coníferas y de chopo, con valores desde 14 a 50.

- D para madera aserrada de frondosas, con valores desde 18 a 70.

- GLh para madera laminada homogénea (todas las láminas tienen la misma calidad), con valores desde 24 a 36.

- GLc para madera laminada combinada (las láminas centrales son de peor calidad ya que las tensiones a las que están sometidas son menores), con valores desde 24 a 36.

Además aparecen también tablas con los valores característicos de los distintos tipos de tableros.

El valor de cálculo, Xd, de una propiedad del material (resistencia) se define como:

siendo:

Xk valor característico de la propiedad del material.

γM coeficiente parcial de seguridad para la propiedad del material definido según los siguientes valores:

Situaciones persistentes y transitorias:

- Madera maciza 1,30

- Madera laminada encolada 1,25

- Madera microlaminada, tablero contrachapado, tablero de virutas orientadas 1,20

- Tablero de partículas y tableros de fibras (duros, medios, densidad media, blandos) 1,30

- Uniones 1,30

- Placas clavo 1,25

Situaciones extraordinarias: 1,0

kmod factor de modificación, cuyos valores son:

| MATERIAL | CLASE DE SERVICIO | CLASE DE DURACIÓN DE LA CARGA | ||||

|---|---|---|---|---|---|---|

| Madera aserrada o laminada encolada. | Permanente | Larga | Media | Corta | Instantánea | |

| 1 | 0,6 | 0,7 | 0,8 | 0,9 | 1,1 | |

| 2 | 0,6 | 0,7 | 0,8 | 0,9 | 1,1 | |

| 3 | 0,5 | 0,55 | 0,65 | 0,7 | 0,9 | |

Autoevaluación

5.3.- DB-SE-M. Solicitaciones: Tracción y compresión.

Tracción uniforme paralela a la fibra

Debe cumplirse la siguiente condición:

σt,0,d ≤ ft,0,d

siendo:

σt,0,d tensión de cálculo a tracción paralela a la fibra;

ft,0,d resistencia de cálculo a tracción paralela a la fibra.

Tracción uniforme perpendicular a la fibra

Determinadas las tensiones de cálculo, debe cumplirse la siguiente condición:

σt,90,d ≤ ft,90,d para la madera maciza.

σt,90,d ≤ kvol•ft,90,d para la madera laminada encolada y madera microlaminada.

siendo:

σt,90,d tensión de cálculo a tracción perpendicular a la fibra.

ft,90,d resistencia de cálculo a tracción perpendicular a la fibra.

kvolfactor de volumen

Compresión uniforme paralela a la fibra

Debe cumplirse la siguiente condición:

σc,0,d ≤ fc,0,d

siendo:

σc,0,d tensión de cálculo a compresión paralela a la fibra.

fc,0,d resistencia de cálculo a compresión paralela a la fibra.

Compresión uniforme perpendicular a la fibra

Debe cumplirse la siguiente condición:

σc,90,d ≤ kc,90•fc,90,d

siendo

siendo:

σc,90,d tensión de cálculo a compresión perpendicular a la fibra.

F c,90,d valor de cálculo de la carga de compresión perpendicular a la fibra.

Aef área de contacto eficaz en compresión perpendicular a la fibra.

fc,90,d resistencia de cálculo a compresión perpendicular a la fibra.

kc,90 factor que tiene en cuenta la distribución de la carga, la posibilidad de hienda y la

deformación máxima por compresión perpendicular.

kc,90 = 1,0 salvo que sean de aplicación las condiciones definidas en los párrafos siguientes:

En el caso de durmientes (apoyo en continuo), siempre que l1 ≥ 2h

kc,90 = 1,25, para madera maciza de coníferas

kc,90 = 1,5, para madera laminada encolada de coníferas.

En el caso de piezas sobre apoyos aislados, siempre que l1 ≥ 2h

kc,90 = 1,5 para madera maciza de coníferas

kc,90 = 1,75 para madera laminada encolada de coníferas siempre que l ≤ 400 mm.

donde h es el canto de la pieza y l es la longitud de contacto.

El área de contacto eficaz perpendicular a las fibras, Aef, debe determinarse considerando una longitud eficaz paralela a la fibra, donde el área de contacto real, l, a cada lado se incrementa 30 mm, pero no más que l o l1/2.

Reflexiona

5.4.- DB-SE-M. Solicitaciones: Flexión simple, flexión esviada y cortante.

Flexión simple.

Debe cumplirse la siguiente condición:

σm,d ≤ fm,d

siendo:

σm,d tensión de cálculo a flexión;

fm,d resistencia de cálculo a flexión.

Deben cumplirse las siguientes condiciones:

siendo:

σm,y,d tensión de cálculo a flexión respecto al eje principal y.

fm,y,d resistencia de cálculo a flexión respecto al eje principal y.

σm,z,d tensión de cálculo a flexión respecto al eje principal z.

fm,z,d resistencia de cálculo a flexión respecto al eje principal z.

km factor que tiene en cuenta el efecto de redistribución de tensiones y la falta de homogeneidad del material en la sección transversal y adopta los valores siguientes:

km = 0,7 para secciones rectangulares de madera maciza, madera laminada encolada y madera microlaminada.

km = 1,0 para otras secciones y otros productos derivados de la madera.

Cortante.

Para solicitaciones de cortante con una de las componentes paralela a la dirección de la fibra, y para solicitaciones de cortante con ambas componentes perpendiculares a la dirección de la fibra, debe cumplirse la condición siguiente:

τd ≤ fv,d

siendo:

τd tensión de cálculo a cortante.

fv,d resistencia de cálculo a cortante (corte paralelo o rodadura). La resistencia a cortante por rodadura podrá considerarse igual al doble de la resistencia a tracción perpendicular a la fibra.

Para la comprobación de cortante de piezas en flexión, debería tenerse en cuenta la influencia de las fendas utilizando un ancho eficaz de la pieza, bef, definido por la expresión:

bef = kcrb

siendo:

b ancho de la sección correspondiente de la pieza.

kcr = 0,67 para la madera maciza

kcr = 0,67 para la madera laminada encolada

kcr = 1,0 para otros productos derivados de la madera de acuerdo con las normas EN 13986 y EN 14374.

Para la determinación del esfuerzo cortante pueden despreciarse las cargas F aplicadas en la parte superior de la viga que se encuentren dentro de una distancia igual al canto de la viga desde el borde del apoyo.

Autoevaluación

Solución

5.5.- DB-SE-M. Solicitaciones: Torsión y compresión inclinada respecto a la fibra.

Torsión

Debe cumplirse la siguiente condición:

τtor,d ≤ kforma•fv,d

siendo:

τtor,d tensión tangencial de cálculo debida a la torsión.

fv,d resistencia de cálculo a cortante.

kforma factor que depende de la forma de la sección transversal:

Para saber más

En el siguiente vídeo puedes ver dos ensayos de torsión ejercidos sobre tableros de madera.

Compresión inclinada respecto a la fibra.

La tensión de compresión oblicua debe cumplir la condición siguiente:

σc,α,d tensión de cálculo a compresión con dirección α respecto a la fibra.

fc,0,d resistencia de cálculo a compresión paralela a la fibra.

fc,90,d> resistencia de cálculo a compresión perpendicular a la fibra.

5.6.- DB-SE. Bases de cálculo.

Para la comprobación estructural de un edificio tienes que:

- Determinar las situaciones de dimensionado que resulten determinantes.

- Establecer las acciones que deben tenerse en cuenta y los modelos adecuados para la estructura.

- Realizar el análisis estructural, adoptando métodos de cálculo adecuados a cada problema.

- Verificar que, para las situaciones de dimensionado correspondientes, no se sobrepasan los estados límite.

En las verificaciones tienes que tener en cuenta los efectos del paso del tiempo (acciones químicas, físicas y biológicas; acciones variables repetidas) que pueden incidir en la capacidad portante o en la aptitud al servicio, en concordancia con el periodo de servicio.

Las situaciones de dimensionado deben englobar todas las condiciones y circunstancias previsibles durante la ejecución y la utilización de la obra, teniendo en cuenta la diferente probabilidad de cada una. Para cada situación de dimensionado, tienes que determinar las combinaciones de acciones que deban considerarse.

Las situaciones de dimensionado las puedes clasificar en:

- Persistentes, que se refieren a las condiciones normales de uso.

- Transitorias, que se refieren a unas condiciones aplicables durante un tiempo limitado (no se incluyen las acciones accidentales).

- Extraordinarias, que se refieren a unas condiciones excepcionales en las que se puede encontrar, o a las que puede estar expuesto el edificio (acciones accidentales).

Estados límite

Se denominan estados límite aquellas situaciones para las que, de ser superadas, puedes considerar que el edificio no cumple alguna de los requisitos estructurales para las que ha sido concebido.

Estados límite últimos:

Los estados límite últimos son los que, de ser superados, constituyen un riesgo para las personas, ya sea porque producen una puesta fuera de servicio del edificio o el colapso total o parcial del mismo.

Como estados límite últimos debes considerar los debidos a:

- Pérdida del equilibrio del edificio o de una parte estructuralmente independiente.

- Fallo por deformación excesiva, transformación de la estructura o de parte de ella en un mecanismo, rotura de sus elementos estructurales (incluidos los apoyos y la cimentación) o de sus uniones, o inestabilidad de elementos estructurales incluyendo los originados por efectos dependientes del tiempo (corrosión, fatiga). En la imagen se puede ver un ejemplo de viga colapsada analizada por la empresa Apexinspectionsservices.

Estados límite de servicio:

Los estados límite de servicio son los que, de ser superados, afectan al confort y al bienestar de los usuarios o de terceras personas, al correcto funcionamiento de del edificio o a la apariencia de la construcción. Los estados límite de servicio pueden ser reversibles e irreversibles.

Como estados límite de servicio debes considerar los relativos a:

- Las deformaciones (flechas, asientos o desplomes) que afecten a la apariencia de la obra, al confort de los usuarios, o al funcionamiento de equipos e instalaciones.

- Las vibraciones que causen una falta de confort de las personas, o que afecten a la funcionalidad de la obra.

- Los daños o el deterioro que pueden afectar desfavorablemente a la apariencia, a la durabilidad o a la funcionalidad de la obra.

Autoevaluación

5.7.- DB-SE. Acciones.

Las acciones las puedes clasificar por su variación en el tiempo en:

-

Acciones permanentes (G): son aquellas que actúan en todo instante sobre el edificio con posición constante. Su magnitud puede ser constante o con variación despreciable. Por ejemplo el peso propio de los materiales tanto de la estructura como del edificio.

-

Acciones variables (Q): son aquellas que pueden actuar o no sobre el edificio, como las debidas al uso o las acciones climáticas. En esta categoría estarían las sobrecargas de uso y las acciones del viento y la nieve.

-

Acciones accidentales (A): son aquellas cuya probabilidad de ocurrencia es pequeña pero de gran importancia, como sismo, incendio, impacto o explosión.

Las acciones también las puedes clasificar por:

- Su naturaleza: en directas o indirectas.

- Su variación espacial: en fijas o libres.

- La respuesta estructural: en estáticas o dinámicas.

En el documento básico DB-SE-AE puedes encontrar datos de las cargas producidas por los distintos materiales utilizados en la construcción, así como los datos necesarios para obtener la sobrecarga de uso y las acciones producidas por el viento y la nieve.

| TIPOS DE ACCIONES | VALORES | ||

|---|---|---|---|

| ψ0 | ψ1 | ψ2 | |

| Sobrecarga superficial de uso (Categorías según DB-SE-AE). | |||

| Zonas residenciales (Categoría A). | 0,7 | 0,5 | 0,3 |

| Zonas administrativas(Categoría B). | 0,7 | 0,5 | 0,3 |

| Zonas destinadas al público (Categoría C). | 0,7 | 0,7 | 0,6 |

| Zonas comerciales (Categoría D). | 0,7 | 0,7 | 0,6 |

| Zonas de tráfico y de aparcamiento de vehículos ligeros con un peso total inferior a 30 kN (Categoría E). | 0,7 | 0,7 | 0,6 |

| Cubiertas transitables (Categoría F). | valores correspondientes al uso desde el que se accede | ||

| Cubiertas accesibles únicamente para mantenimiento (Categoría G). | 0 | 0 | 0 |

| Nieve. | |||

| para altitudes > 1000 m 0,7 0,5 0,2. | 0,7 | 0,5 | 0,2 |

| para altitudes ≤ 1000 m 0,5 0,2 0. | 0,5 | 0,2 | 0 |

| Viento. | 0,6 | 0,5 | 0 |

| Temperatura. | 0,6 | 0,5 | 0. |

| Acciones variables del terreno. | 0,7 | 0,7 | 0,7 |

5.8.- DB-SE. Aptitud al servicio.

Debes verificar que haya un comportamiento adecuado de la estructura en relación con las deformaciones, las vibraciones o el deterioro, y si se cumple, para las situaciones de dimensionado pertinentes, que el efecto de las acciones no alcance el valor límite admisible establecido para dicho efecto.

Combinación de acciones.

Para cada situación de dimensionado y criterio considerado, debes determinar los efectos de las acciones a partir de la correspondiente combinación de acciones e influencias simultáneas, de acuerdo con los criterios que se establecen a continuación.

Los efectos debidos a las acciones de corta duración que pueden resultar irreversibles, debes determinarlos mediante combinaciones de acciones, del tipo denominado característica, a partir de la expresión

Es decir, considerando la actuación simultánea de:

- Todas las acciones permanentes, en valor característico (Gk).

- Una acción variable cualquiera, en valor característico (Qk), debiendo adoptarse como tal una tras otra sucesivamente en distintos análisis.

- El resto de las acciones variables, en valor de combinación (ψ•Qk).

Los efectos debidos a las acciones de corta duración que pueden resultar reversibles, debes determinarlos mediante combinaciones de acciones, del tipo denominado frecuente, a partir de la expresión

Es decir, considerando la actuación simultánea de:

- todas las acciones permanentes, en valor característico (Gk).

- una acción variable cualquiera, en valor frecuente (ψ1•Qk), debiendo adoptarse como tal una tras otra sucesivamente en distintos análisis;

- el resto de las acciones variables, en valor casi permanente (ψ2•Qk).

Los efectos debidos a las acciones de larga duración, debes determinarlos mediante combinaciones de acciones, del tipo denominado casi permanente, a partir de la expresión:

siendo:

- todas las acciones permanentes, en valor característico (Gk).

- todas las acciones variables, en valor casi permanente (ψ2•Qk).

Deformaciones

Flechas:

-

Cuando consideres la integridad de los elementos constructivos, se admite que la estructura horizontal de un piso o cubierta es suficientemente rígida si la flecha relativa es menor que:

- 1/500 en pisos con tabiques frágiles o pavimentos rígidos sin juntas;

- 1/400 en pisos con tabiques ordinarios o pavimentos rígidos con juntas.

-

1/300 en el resto de los casos.

-

Cuando consideres el confort de los usuarios, se admite que la estructura horizontal de un piso o cubierta es suficientemente rígida si, la flecha relativa, es menor que 1/350.

-

Cuando consideres la apariencia de la obra, se admite que la estructura horizontal de un piso o cubierta es suficientemente rígida si, para cualquiera de sus piezas, ante combinación de acciones casi permanente, la flecha relativa es menor que 1/300.

Autoevaluación

Solución

5.9.- Cálculo de estructuras. Ejemplos de cálculos.

La mejor forma de comprender el Código Técnico de la Edificación es mediante la revisión de ejemplos. En los siguientes enlaces vas a encontrar distintos problemas, así como un programa para resolverlos.

Debes conocer

En este enlace podrás encontrar una explicación de cómo manejar una hoja de cálculo para comprobar vigas y pilares de madera realizado por Ángel M. Cea Suberviola – MaaB arquitectura. Dicha hoja de cálculo es descargable desde la misma página de internet.

Para saber más

En los siguientes enlaces encontrarás softwares para calcular estructuras y existe una zona de descarga que contiene entre otros documentos, una versión demo del programa de cálculo de estructuras que te dará una visión de cómo se utilizan ese tipo de programas. Interesantes también son los ejercicios resueltos tanto manualmente como a través de dicho programa. Todas estas descargas se encuentran en el apartado estructuras de madera.

6.- Método de los elementos finitos.

Caso práctico

Ricardo prefiere tratar la resistencia de materiales a través de un programa informático ya que piensa que es una forma mucho más rápida de llegar a resultados, además de que estos se muestran de forma más comprensible.

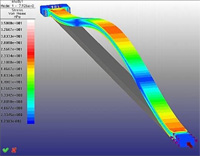

El Método de los elementos finitos es un método numérico que tiene como objetivo reproducir la realidad a partir de la resolución, mediante ordenador, de las ecuaciones diferenciales que recrean dicha realidad.

La precisión de la simulación depende de la exactitud de las ecuaciones de partida, el método matemático que las procesa y la capacidad de los ordenadores para resolverlas. Mediante este método puedes generar sólidos de aspecto real y comprobar su comportamiento en ciertas condiciones de trabajo, como pueden ser la aplicación de cargas, situación y tipos de apoyos, entre otras. Esto permite realizar un estudio en profundidad del producto antes de su fabricación, lo que te facilita la detección de posibles problemas. No obstante es conveniente alguna verificación experimental para comprobar la validez de algunos de los resultados.

En este caso nos vamos a centrar en la aplicación de este método al análisis mecánico de sólidos deformables. Mediante este método se transforma la realidad de naturaleza continua en un modelo discreto aproximado a través de una malla, compuesta por nodos. Debes buscar el menor número posible de nodos que represente de forma adecuada la realidad.

Este método te puede servir para:

- Conocer las tensiones existentes en cada punto del sistema a estudiar bajo determinadas condiciones.

- Averiguar las deformaciones generadas en dichas condiciones.

- Entender las posibles causas de rotura en servicio.

- Entender y evaluar el comportamiento del sistema en ciertas condiciones.

Es importante que tengas presente que es necesario conocer muy bien este método y la teoría de resistencia de materiales y elasticidad para poder validar los resultados de análisis complejos. Ten en cuenta que la responsabilidad del cálculo recae únicamente en el usuario.

¿Cuáles son las características comunes a la mayoría de los programas?

Los programas de elementos finitos suelen estar compuestos de diferentes módulos, cada uno de los cuales busca un análisis determinado. Cualquier programa está estructurado en tres partes:

Preprocesador: Sirve para introducir y gestionar los datos de entrada del problema. Los principales datos a introducir son:

- Geometría, que puede ser importada a partir de un programa de CAD

- Materiales del modelo, con sus características, generalmente importadas de una librería de materiales que posea el programa.

- Generación de la malla.

- Fuerzas externas.

- Condiciones de contorno.

Calculador: Resuelve el problema generando los resultados. Puede realizar, entre otros, los siguientes cálculos:

- Tensiones.

- Deformaciones.

- Pandeo.

- Fatiga.

- Estudio dinámico.

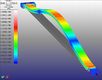

Postprocesador: Facilita la interpretación de los resultados mediante curvas, gráficos, colores, animaciones y otros. Las representaciones más útiles de los resultados son la de tensiones a través de curvas que unen puntos con la misma tensión diferenciadas por colores y la representación del modelo deformado comparado con el modelo original, esto puede realizarse mediante una animación. En la imagen puedes ver un ejemplo realizado por CWLab en el que las tensiones en cada sección se representan por colores según su valor.

Para saber más

Para ver un ejemplo de aplicación de un programa de elementos finitos puedes acceder al siguiente vídeo.

6.1.- Planteamiento del método de los elementos finitos.

¿Cómo debes plantearte la aplicación de este método?

Los pasos que debes dar son los siguientes:

- Determinar los objetivos de análisis: ¿Qué resultados quieres? ¿Qué grado de precisión requieres?…

- Decidir el tipo y complejidad del modelo que se adapte a los objetivos, teniendo en cuenta que cuanto más simple suele ser mejor, ya que sus resultados además de tener un menor coste son más significativos

- Elegir los tipos de elementos: forma, grados de libertad y otras variables. Estos elementos pueden ser bidimensionales o tridimensionales, y engloban barras rectas, barras curvas, diferentes superficies o distintos volúmenes.

- Determinar cómo realizar la modelización:

- Mallado directo.

- Mallado a partir de la geometría. Es el sistema más habitual y puede importarse desde otro programa o generarse desde el mismo. Puedes realizar el mallado de forma automática o manualmente definiendo como será, este segunda forma aunque requiera más esfuerzo da mallas de mejor calidad. Un aspecto importante es la densidad de malla. En la imagen puedes ver un ejemplo de discretización realizado por el Dr. Ing. Víctor Cortínez e Ing. Pablo Girón.

Para saber más

En la siguiente web puedes descargarte entre otros la versión estudiante del programa AUTODESK Inventor que además de servirte para el diseño de un producto, te permite el cálculo de resistencia mediante el método de elementos finitos de dicho diseño.

En el siguiente vídeo puedes ver un tutorial de la utilización de un programa de elementos finitos para calcular la resistencia de un puente.

Autoevaluación

7.- Estabilidad.

Caso práctico

Ana quiere conocer si el diseño de una silla que ha realizado tiene suficiente estabilidad al vuelco, para ello sabe que lo primero que debe hacer el hallar su centro de gravedad.

La estabilidad al vuelco es otro de los aspectos que debes verificar en el producto diseñado, para ello debes analizar los siguientes tres factores:

- Situación del centro de gravedad.

- Número de apoyos.

- Posición de apoyos.

Centro de gravedad:

El centro de gravedad de un sólido es aquel punto respecto al cual las fuerzas que la gravedad ejerce sobre los diferentes puntos materiales que constituyen el cuerpo producen un momento resultante nulo. En el caso en el que puedas considerar la fuerza de gravedad continua para todo el sólido el centro de gravedad será igual al centro de masas.

Si es un sólido discreto:

Si se trata de un sólido continuo:

Para localizar el centro de gravedad de un mueble puedes hacerlo de forma manual calculando el centro de gravedad de cada una de las piezas y luego considerando el conjunto de piezas como un sólido discreto, o bien utilizar una herramienta que aparece en la mayoría de los programas de diseño asistido por ordenador que te indica su posición de forma precisa y rápida. A la hora de realizar este cálculo has de intentar simular la realidad del mueble en uso, por ejemplo, el cálculo del centro de gravedad de una silla debes hacerlo teniendo en cuenta el peso de una persona que esté sentada en ella.

Una vez conocido el centro de gravedad debes averiguar el ángulo que es preciso inclinar el mueble para que se produzca el vuelco del mismo. Dicho ángulo coincidirá con el que forma el plano vertical que pasa por dos apoyos adyacentes y el plano que pasa por dichos apoyos y contiene el centro de gravedad.

Un aspecto importante en la estabilidad de un mueble es el hecho de que todos los apoyos toquen el suelo al mismo tiempo. A este respecto, tres apoyos siempre cumplirán esta condición. Si el número de apoyos es mayor de tres es recomendable que éstos sean regulables en altura o que el mueble posea la suficiente flexibilidad como para que todos ellos hagan contacto con la superficie de apoyo. Debes evitar siempre que puedas que el apoyo del mueble se haga mediante una superficie plana ya que su estabilidad no suele ser adecuada.

Para saber más

Para ver un ejemplo de aplicación de un programa de elementos finitos puedes acceder al siguiente vídeo.

Autoevaluación

8.- Ergonomía.

Caso práctico

Ana una vez que ha comprobado que el diseño de su silla es estable, desea averiguar ahora si las medidas utilizadas se ajustan a las medidas antropométricas medias del sector al que va destinada.

Ergonomía: disciplina científica relacionada con la comprensión de las interacciones entre los seres humanos y los elementos de un sistema buscando optimizar el bienestar humano y todo el desempeño del sistema. Significa literalmente el estudio o la medida del trabajo, entendido como actividad humana con un propósito. Proviene del griego "ergos" (trabajo) y "nomos" (reglas, leyes)

La ergonomía se centra en dos ámbitos:

- El diseño de productos.

- Diseño de puestos de trabajo.

Nos vamos a centrar en el diseño de productos. El objetivo de este ámbito son los usuarios y las características del contexto en el cual el producto es usado. El estudio de los factores ergonómicos en los productos, busca crear productos y elementos de uso cotidiano o específico de manera que se adapten a las características de las personas que los van a utilizar. En la imagen puedes ver una silla ergonómica realizada por Peter Opsvik para Stokke.

Mediante el diseño ergonómico de productos debes buscar que estos sean seguros, eficientes en su uso, que no generen patologías en el usuario y que su uso sea lo más intuitivo posible.

Para conseguir estos objetivos, puedes utilizar diferentes técnicas:

- Análisis funcionales.

- Análisis biomecánicos.

- Datos antropométricos del segmento de usuarios objetivo del diseño.

- Ergonomía cognitiva.

- Análisis de los comportamientos fisiológicos de los segmentos del cuerpo comprometidos en el uso del producto.

Al diseñar productos para usuarios, la parte de la ergonomía en la que te debes centrar es la antropometría, que se encarga del estudio y medición de las dimensiones físicas y funcionales del cuerpo humano con el objeto de servir a la ergonomía y sea posible adaptar el entorno a las personas. No obstante no debes olvidar otros criterios ergonómicos, como por ejemplo los relacionados con las características que deben poseer las superficies dependiendo cuál va a ser su uso. Por ejemplo utilizar superficies sin brillo en el acabado de una mesa para evitar reflejos molestos, o con una determinada transmitancia térmica que evite la sensación de superficie fría.

Para saber más

En el siguiente vínculo puedes acceder a una web con documentación muy valiosa sobre cómo aplicar la ergonomía en el diseño de mobiliario.

8.1.- Antropometría.

La antropometría se puede clasificar en:

- Antropometría estática:

Mide las diferencias estructurales del cuerpo humano, en diferentes posiciones y sin movimiento.

- Antropometría dinámica:

Considera las posibles resultantes del movimiento, y está ligada a la biomecánica.

A la hora de diseñar un mueble teniendo en cuenta medidas antropométricas, debes tener en cuenta los siguientes principios básicos:

- Principio de diseño para extremos: En ciertos casos debes diseñar teniendo en cuenta una medida extrema de la población, por ejemplo la altura de una puerta está pensada para el paso de personas cuya altura es muy superior a la mayoría de la población. Se utiliza cuando de esta manera se abarca una mayor población sin verse afectada la comodidad o seguridad.

- Principio de diseño para un intervalo ajustable: En este caso se ajusta el producto a un segmento de población que está dentro de cierto intervalo. Por ejemplo el asiento utilizado por un dentista se adapta en altura según el usuario. El mayor problema de aplicación de este principio es el mayor coste del producto al incorporar sistemas ajustables.

- Principio del diseño para el promedio: Se trata de diseñar un producto teniendo en cuenta medidas medias de la población, este es el principio más utilizado y a su vez el menos ergonómico, ya que por ejemplo una silla está pensado para que sea cómoda para el segmento de población medio y no para las personas más altas o bajas.

Reflexiona

Según un trabajo de G. D. Daniels realizado en 1952 sobre la antropometría de 4063 empleados de las Fuerzas Aéreas Norteamericanas:

De 4063 hombres analizados, 1055 eran de estatura media, de éstos, 302 también tenían la circunferencia del pecho media, de los 302, 143 tenían la longitud del brazo media, de los 143, 73 tenían la altura del perineo media, de los 73, 28 tenían medio el perímetro de los hombres, de los 28, en solo 12 el perímetro de las caderas era medio, de los 12, solo en 6 era medio el perímetro del cuello, de estos 6, 3 tenían el perímetro de la cintura medio, de los 3, 2 el de los muslos, y de los 2, ninguno tenía la longitud perineal media.

Es importante que conozcas un concepto muy utilizado en antropometría:

Percentil: es la medición para una característica física por debajo de la cual un cierto porcentaje de la población queda incluido.

Por ejemplo, el percentil 5 para estatura entre la población de niños españoles de dos años es de 80 centímetros. Esto significa que el 5 % de los niños españoles son de una estatura menor de esta medida.

¿Qué pasos debes dar a la hora de aplicar la antropometría a tus diseños?

- Establecer la población que utilizará el producto.

- Identificar qué dimensiones son relevantes en la interacción usuario-objeto.

- Buscar tablas antropométricas del segmento de población seleccionado.

- Si no existen datos de dimensiones realizar un estudio antropométrico.

En la imagen anterior puedes ver un dibujo realizado por Leonardo da Vinci en 1487 en el cual anotó diferentes relaciones anatómicas.

La antropometría sirve también para realizar evaluaciones ergonómicas a través de la comprobación de medidas del producto diseñado. Aunque esta tarea te parezca sencilla, no lo es en muchos casos, por ejemplo no es fácil determinar la altura de una silla que tenga el asiento tapizado o que posea una cierta inclinación en el mismo.

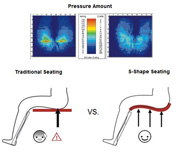

No debes olvidar que no sólo con unas medidas correctas puedes diseñar muebles cómodos, existen muchos más factores que tienes que tener en cuenta, sobre todo a la hora de diseñar asientos, como son las curvas de las distintas superficies, el acolchado de las mismas, los materiales utilizados o la flexibilidad de los mismos.

Autoevaluación

Solución

8.2.- Evaluación ergonómica.

Una vez diseñado el producto teniendo en cuenta las anteriores consideraciones, debes realizar una evaluación ergonómica del prototipo con el objetivo de comprobar en qué aspectos el producto diseñado no se adapta al usuario. Esta evaluación se basa en la relación entre características del producto diseñado, postura adoptada por el usuario y comodidad de éste.

Estos análisis buscan descubrir datos sobre la incomodidad de un producto y sus causas, a partir de los cuales puedas valorar la necesidad de efectuar cambios en el diseño. Descubrir cuál deben ser las modificaciones a partir de estos datos no es sencillo ya que no hay una relación directa entre causa y efecto. Dichos cambios deberán ser analizados nuevamente mediante la evaluación correspondiente con el fin de comprobar que el diseño ya es el adecuado.

Para llevar a cabo la evaluación ergonómica existen dos tipos de ensayos:

- Subjetivos: tratan de valorar el nivel de comodidad del mueble, mediante encuestas a los usuarios:

- Test de comodidad: los usuarios cuantifican su sensación de incomodidad a lo largo del tiempo.

El más utilizado es el Test de confort general (Shackel 1969) que establece una escala de comodidad dividida en once grados:

- Completamente relajado

- Muy cómodo

- Bastante cómodo.

- Apenas cómodo.

- Algo incómodo.

- Intranquilo y agitado.

- Muy incómodo.

- Agarrotado, rígido.

- Entumecido, hormigueos.

- Dolorido

- Dolor insoportable

- Test de comodidad en las distintas partes del cuerpo: Mediante una encuesta similar a la anterior el usuario determina el grado de comodidad en cada una de las zonas del cuerpo.

-

Encuesta sobre características del mueble: El usuario aporta su opinión al respecto de determinados aspectos del mueble.

- Test de comodidad: los usuarios cuantifican su sensación de incomodidad a lo largo del tiempo.

-

Objetivos: Proporcionan datos objetivos sobre la comodidad del mueble. En la imagen puedes ver un análisis de este tipo realizado por Karman Healthcare Inc. Entre las más utilizadas:

- Medición de la postura: Comprueba si la posición del cuerpo es la adecuada, ya que ésta determina la comodidad del usuario.

- Medición de esfuerzos: Se registra la corriente eléctrica que pasa por los músculos y esta se corresponde con su grado de contracción. Es uno de los métodos más empleados.

- Cambio de estatura: Relaciona la disminución de estatura durante la jornada laboral con la carga a la que ha estado sometida la columna.

- Análisis biomecánico: Estudia los esfuerzos a los que está sometido las distintas partes del cuerpo cuando se encuentra en una determinada posición.

En cuanto a los elementos de carpintería debes tener presente la ergonomía sobre todo a la hora de diseñar una escalera para que ésta resulte cómoda. También es importante en los herrajes de apertura y cierre para que se puedan aplicar los distintos esfuerzos con comodidad. En cuanto a los suelos, en especial los deportivos, es interesante que tengas presente la biomecánica en su diseño, ya que un mal diseño puede favorecer la aparición de lesiones en los usuarios.

Para saber más

En el siguiente vínculo puedes acceder a un documento sobre evaluación ergonómica de sillas.

9.- Dimensiones de elementos de carpintería y mueble.

Caso práctico

Fernando proporciona a sus sobrinos las medidas habituales que ha utilizado siempre en la elaboración de los productos de su empresa, basados en la experiencia y observación.

Puedes diferenciar dos tipos de dimensiones:

- Las funcionales: son aquellas que determinan que un mueble sea cómodo en su uso. Por ejemplo la altura de una mesa.

- Las no funcionales: el resto de dimensiones. Por ejemplo el ancho de una cómoda.

A la hora de dimensionar un mueble estarás influenciado por distintos criterios:

- Ergonómicos.

- Resistencia de materiales.

- Estéticos.

- Productivos.

Además de estos criterios, debes tener en cuenta que una vez fabricado debes transportarlo e instalarlo en un edificio, esto es sumamente importante en el mobiliario que no puede desmontarse. Por tanto es interesante conocer las medidas habituales de ascensores, escaleras, altura de los techos de viviendas, anchura de puertas y cuantas interfieran en el acceso.

Las medidas de un mueble se suelen recoger en un documento llamado catálogo técnico que refleja mediante un sencillo dibujo las dimensiones más importante de los distintos productos. Se utiliza a nivel comercial para que el cliente conozca las dimensiones del mueble que va a adquirir.

Debes conocer

En el siguiente enlace podrás encontrar un documento con algunas de las medidas más habituales utilizadas en elementos de carpintería y mueble.

Para saber más

En el siguiente vínculo puedes acceder a una web que muestra un catálogo técnico de mobiliario.

Autoevaluación

10.- Materiales y accesorios especiales de elementos de carpintería y mueble.

Caso práctico

Ana ha oído hablar de materiales innovadores creados a partir de tecnología basada en mecánica cuántica, y le gustaría obtener más información por si puede incorporar alguno de ellos en sus diseños que le aporten innovación y le puedan ayudar a resolver ciertos aspectos técnicos.

La investigación, desarrollo e innovación de nuevos materiales y accesorios hace necesaria que revises continuamente dichas novedades con el objetivo de poder ampliar el abanico de posibilidades en cuanto al diseño se refiere. Para ello es importante que estés en contacto permanente con los proveedores, que visites ferias y que revises revistas y noticias de la actualidad del sector.

Según los expertos una gran revolución está por llegar de la mano de la nanotecnología, y no se trata de un simple cambio de escala, sino que implica cambios importantes en cuanto a las propiedades de los materiales ya que estos se comportan bajo la física cuántica. Mediante esta tecnología se están consiguiendo materiales autolimpiables, autoreparables, pinturas que secan en tres segundos y otras muchas propiedades hasta ahora inimaginables. Estudios recientes prevén que en menos de diez años la nanotecnología tenga un impacto importante en el sector productivo y por tanto en la sociedad, de hecho ya hay sectores como el de la construcción que están utilizando aditivos formados por nanocompuestos para mejorar las propiedades del hormigón.

En cuanto al sector de la madera, se están llevando a cabo varios proyectos de investigación relacionados principalmente con la protección de la madera contra la humedad, buscando que esta tenga una propiedad denominada super hidrofobicidad que pretende que la madera no absorba nada de humedad, también se está trabajando en la protección de la madera contra los rayos ultravioleta, lo que supondría un avance muy importante en el uso de la madera en el exterior. Otros proyectos buscan dotar a la madera de una propiedad que aumente la durabilidad al rayado de sus superficies, además de que esta sea autolimpiable.

El mundo de los herrajes también puede verse afectado lo que implicaría un cambio importante en la forma de resolver las distintas soluciones constructivas.

En la siguiente foto puedes ver el distinto comportamiento de una pieza de madera que ha sido tratada con esta tecnología consiguiendo que la zona donde se aplicó el producto repela el líquido, mientras que la zona sin tratar absorbe el líquido con la consiguiente aparición de una mancha. Dicho ensayo ha sido realizado por AIDIMA.

Citas para pensar

La nanotecnología nos ofrece la posibilidad de diseñar materiales con características totalmente nuevas; nos permitirá cambiar las cosas que hacemos y cómo las hacemos.

Ottilia Saxl

11.- Prototipos.

Caso práctico

Ana quiere fabricar un prototipo de la silla que ha diseñado para comprobar si cumple con sus expectativas en cuanto a estética y comodidad de uso, pero antes de ello quiere intentar conseguir una imagen lo más real posible mediante algún programa informático.

Piensa, y no se equivoca, que es una buena forma de tener una idea aproximada de cómo va a ser el producto diseñado en la realidad.

Prototipo: Es un ejemplar del producto diseñado que sirve como modelo para verificar las características de dicho diseño. Pueden tener el mismo tamaño que el producto o estar realizados a escala.

Los prototipos te van a permitir:

- Comprobar la idoneidad de materiales.

- El funcionamiento de los distintos componentes y su acoplamiento.

- La aptitud para el uso.

- Realizar ensayos de conformidad con las normas.

- Realizar ensayos mecánicos, de fatiga, de envejecimiento, de toxicidad o de resistencia de embalaje.

- Determinar las tolerancias geométricas y físicas entre componentes.

La importancia de los prototipos en esta fase es fundamental ya que te permiten asegurar que en las fases posteriores todo va a funcionar como habías previsto, además de reducir al mínimo en número y duración los ciclos de prueba-error durante el proceso de desarrollo de producto, lo que supone en definitiva una reducción del coste. Otra ventaja del uso del prototipado es que evitas el retraso en la detección de errores.

En la actualidad se han desarrollado tecnologías que te permiten generar un modelo físico a partir de un diseño en CAD tridimensional. A esta forma de creación de prototipos se la ha denominado prototipado rápido.

En la imagen se puede ver un prototipo de un sillón realizado por Silvia Gómez Fernández.

11.1.- Prototipado rápido.

La principal ventaja es su rapidez y reducción de costes, ya que te permiten una retroalimentación temprana con la que poder realizar modificaciones que te lleve a un diseño óptimo en el menor tiempo posible. Sus mayores desventajas son el uso limitado de materiales que en general no va a coincidir con los del producto a diseñar y que en general los muebles tienen un tamaño excesivamente grande como para realizarlos a escala real.

El proceso consta de cuatro fases:

- Creación del modelo geométrico con un sistema CAD.

- Mallado de las superficies de la pieza.

- Cálculo de los cortes para la obtención de las capas imaginarias.

- Creación del prototipo depositando material capa a capa.

En resumen consiste en la creación de un modelo en tres dimensiones mediante ordenador que se divide en finas capas, las cuales son generadas en un determinado material mediante una máquina, obteniendo mediante su superposición un objeto con la geometría del modelo.

Existen cuatro métodos de prototipado rápido:

- Unión: Similar a una impresora que deposita una capa de una sustancia que se endurece en la zona que coincide con el área de la capa a generar, una vez generado se desplaza verticalmente una distancia igual al espesor de cada capa, para depositar una siguiente capa de material y generar el siguiente área.

- Fotocurado: Estereolitografia: En este caso se emplea un polímero líquido que endurece mediante la aplicación de un laser, dando lugar a una capa fina con el contorno deseado. Realizando cada una de las finas capas que componen la geometría generada en el ordenador se consigue un producto con la misma forma. Es necesario una fase posterior de curado mediante rayos ultravioletas para conseguir una mayor dureza.

- Fusión: Sinterizado Selectivo por Laser. Es un proceso similar al anterior, pero en este caso no se utiliza un polímero líquido sino polvos que se comprimen mediante el laser.

- Pegado: Laminado de objetos. Se trata de obtener cada una de las capas cortando el material y luego uniéndolo mediante pegado.

Puedes también realizar un prototipo virtual, que es un tipo de prototipo generado por ordenador que mediante un renderizado que te proporcionará una imagen del producto en apariencia real, pudiendo realizar ambientaciones del espacio, representando luces, sombras o texturas. Este sistema te va a permitir la reducción o incluso eliminación de otros sistemas de prototipado. En la imagen puedes por un ejemplo del diseñador Nedim Dzananovic.

Autoevaluación

Solución

Para saber más

A continuación puedes ver un video muy interesante de cómo se realiza un prototipo rápido.

12.- Calidad.

Caso práctico

Ricardo quiere que sus diseños destaquen por su calidad, para ello pregunta a su tío sobre qué aspectos son los más importantes a tener en cuenta, y qué ensayos son necesarios para comprobar que cumple con la normativa existente.

La calidad se puede definir por conceptos como la seguridad, la ergonomía, la funcionalidad, los materiales utilizados y el acabado final. Desde el punto de vista del diseñador puedes definir una serie de parámetros a cumplir por el producto en lo que se refiere a la calidad requerida. Al conjunto de estos parámetros se le llama especificaciones técnicas y se recogen en un documento denominado pliego de condiciones.

Puedes encontrar dos tipos de parámetros:

- Variables relacionadas con los atributos de los materiales empleados: son características intrínsecas del material, que pueden no corresponder con las características deseadas. Ejemplo:

- Características propias del acabado o revestimiento:

- Resistencia al rayado.