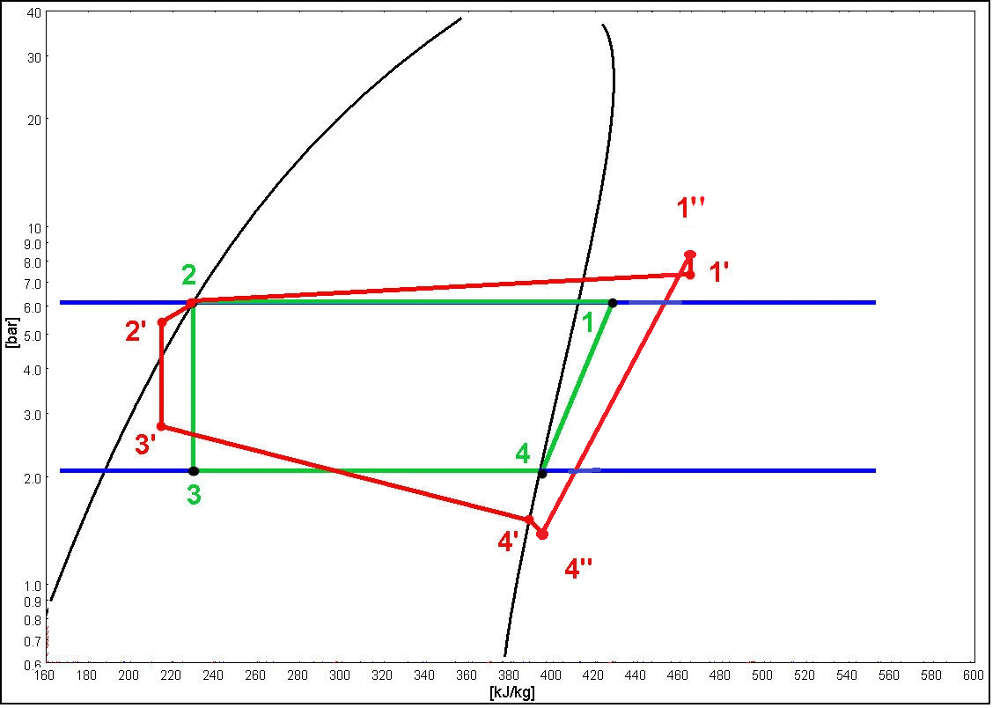

En la figura puedes ver el ciclo frigorífico real. En verde tienes el ciclo ideal, en el que se mantienen las presiones y no se producen sobrecalentamientos ni subenfriamientos. En rojo tienes el ciclo real. Vamos a estudiar paso a paso que es lo que ha variado del ciclo ideal.

En primer lugar tendremos un sobrecalentamiento a la salida del evaporador. Recordarás que esto es necesario para asegurar que al compresor no le llegue nada de líquido. Pero el sobrecalentamiento va en contra del rendimiento del sistema frigorífico. Hace que tengamos que poner un compresor, un evaporador y un condensador mayor. Además la temperatura de los gases a la salida del compresor es mayor. Por lo tanto es importante que ese sobrecalentamiento sea lo menor posible. Lo habitual suele ser unos 5 ºC. En el diagrama el punto de entrada al compresor ya no es 4’ sino que es 4’’.

Vayamos a la otra parte del diagrama. El punto 2 ha pasado a ser 2' ya que hay un subenfriamiento. El subenfriamiento es beneficioso para el rendimiento del ciclo. Ahora la porción de gas evaporado al salir del dispositivo de expansión es menor y por lo tanto hay mayor cantidad de refrigerante hirviendo en el evaporador. En otras palabras, se utiliza mejor el evaporador. El subenfriamiento suele ser de 5 - 10 ºC siempre que sea posible).

El resto de las variaciones con respecto al ciclo ideal se deben a pérdidas de presión:

De 1'' a 1' pérdidas de carga debido a las válvulas de salida del compresor.

De 1' a 2 pérdidas de carga debido a tubería de descarga y condensador. Si no se perdiera presión en el condensador la línea sería horizontal

De 2 a 2' pérdidas de carga debido a la tubería de líquido que va del condensador a la válvula de expansión.

De 3' a 4' pérdidas de carga debido al evaporador.

De 4' a 4'' pérdidas de carga debido a la tubería de aspiración y válvula de aspiración del compresor.

De 4'' a 1'' esta línea ya no es en el ciclo real paralela a las líneas de entropía (isentrópicas), sino que se inclina más a la derecha, ya que hay aumento de entropía en la compresión. La Segunda Ley de la Termodinámica nos dice que en la Naturaleza todos los procesos reales son con entropía creciente, es decir hay pérdidas de calor y no son perfectamente adiabáticos..

Como es evidente tenemos que procurar que las pérdidas de carga sean lo menor posible. Se suele admitir unas pérdidas máximas de 0,10 a 0,20 bar evaporador y condensador y la válvula de expansión se pone lo más cerca posible del evaporador para que la tubería que lleva el líquido a baja temperatura y presión al evaporador, no aumente su temperatura en el trayecto.