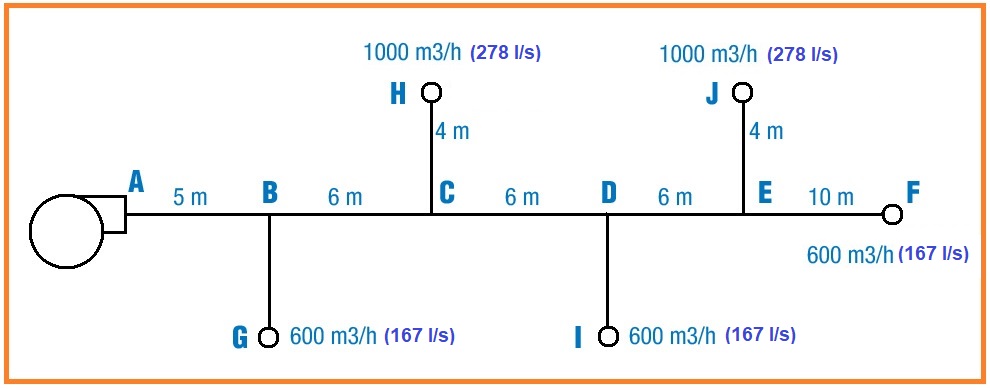

Para comenzar el dimensionamiento, con el método de pérdida de carga constante se debe conocer el caudal a introducir en cada punto terminal y realizar un croquis con las medidas de los conductos. Como ejemplo utilizaremos la siguiente instalación en la que debe suministrarse aire acondicionado a 5 puntos.

Tramo A-B

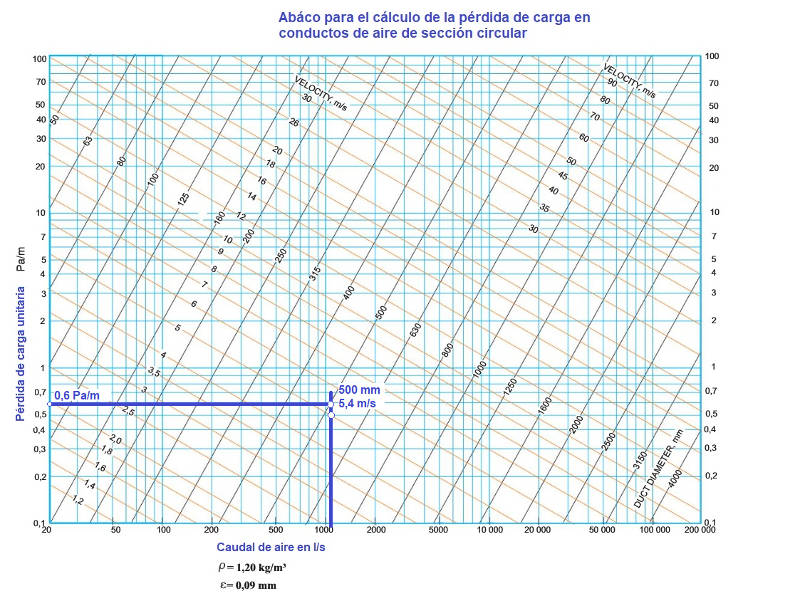

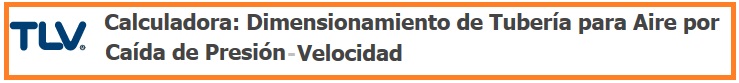

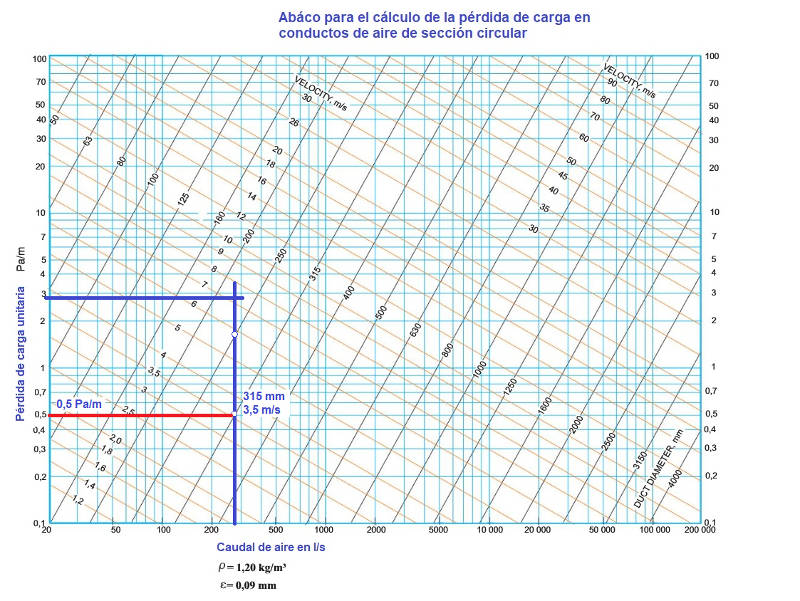

Suponiendo que la instalación es para unas oficinas, la velocidad seleccionada es de 5 m/s. Este es un valor de partida estimado. Si al resolver el cálculo resulta que es excesivo se debe disminuir y volver a calcular. El caudal que circulará por ese primer tramo es de 3 800 m3/h o, 1 057 l/s (ya que el ábaco adjunto tiene esta unidad para el caudal). Tal como se ha comentado anteriormente, para resolver el diámetro de conducto necesario se utiliza un diagrama de pérdidas de carga unitarias. También se pueden utilizar programas informáticos, como luego veremos.

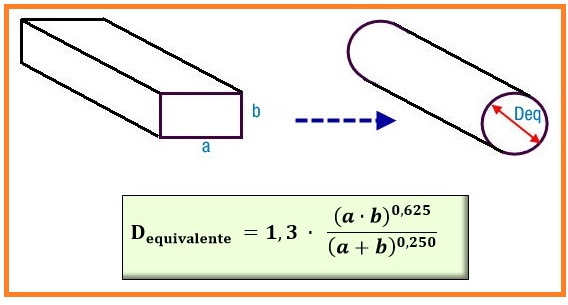

En este caso el resultado puede verse en la figura. La línea de caudal de 1 057 l/s es vertical y la de velocidad de 5 m/s es oblicua. El punto donde se encuentran determina las otras dos variables, el diámetro equivalente y la pérdida de carga unitaria. En el diagrama los valores obtenidos son un Diámetro equivalente de 530 mm y una pérdida de carga unitaria de 0,5 Pa/m, pero el diámetro comercial más próximo es de 500 mm, por lo que tomando este, la velocidad aumenta hasta 5,4 m/s y la pérdida de carga unitaria es de 0,6 Pa/m.

Tramos B-C-D-E-F

Cálculo de diámetros y pérdidas de carga del conducto principal

El cálculo se ha realizado para el tramo de conducto entre los puntos A y B. Esa pérdida de carga lineal unitaria (6 Pa/m) es la que vamos a mantener como referencia a lo largo de todo el tramo principal, que es el correspondiente a la mayor longitud. El resto de los tramos de conducto se denominan ramales.

En este caso el tramo principal será el A-B-C-D-E-F. Su longitud es 5+6+6+6+10 = 33 m. Esa es la longitud medida para los conductos, pero la longitud de cálculo será la medida más la producida por las pérdidas por accidentes o elementos singulares (curvas, conos de adelgazamiento, filtros, etc.). En caso de no conocer exactamente esos accidentes podemos sustituirlos aumentando un 25 % la longitud de cada tramo. Por lo tanto la longitud equivalente será 33x1,25= 41,25 m.

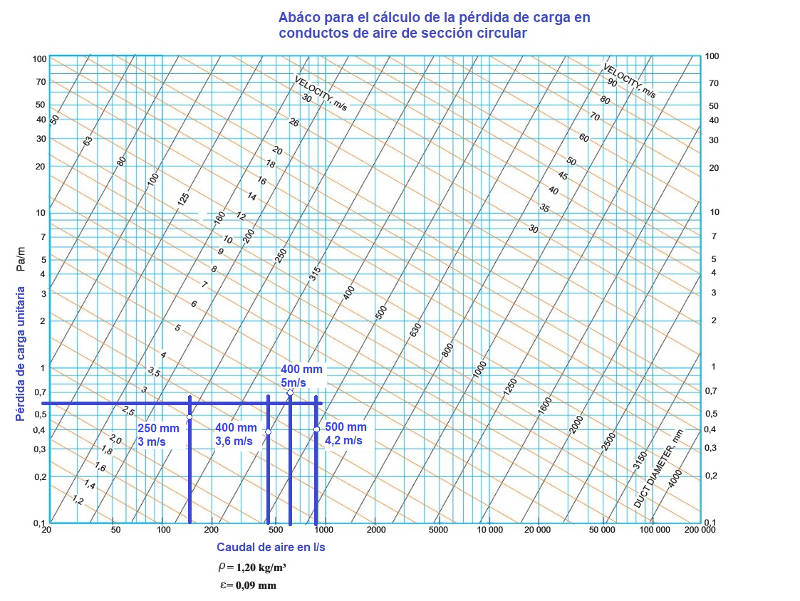

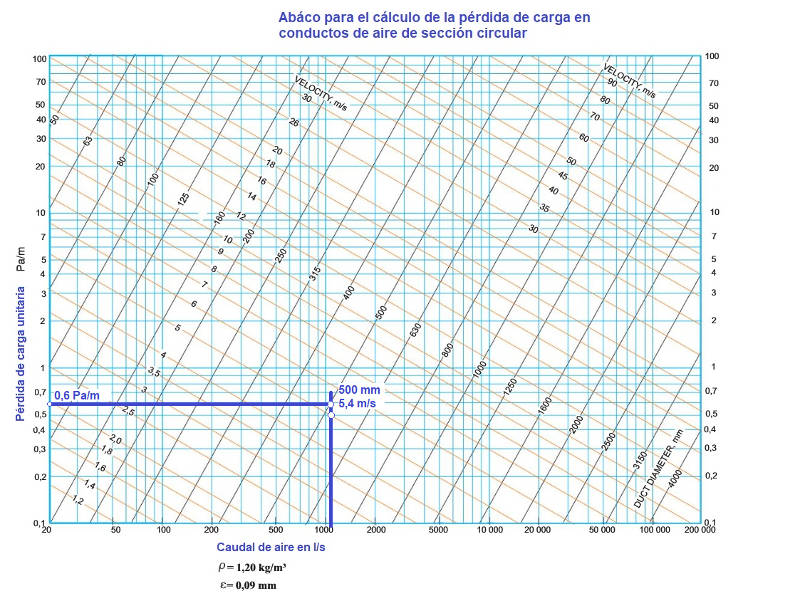

Para seguir dimensionando el tramo principal partiremos de la pérdida de carga seleccionada y del caudal que circula por cada uno de ellos. En el tramo B-C circulan 890 l/s, en el tramo C-D son 612 l/s, en el tramo D-E baja a 445 l/s y en el tramo E-F los167 l/s restantes. En el diagrama siguiente obtenemos los diámetros equivalentes y las velocidades. Observar que el diámetro teórico para que se produzca una pérdida de carga de 0,6 Pa no coincide con el diámetro comercial disponible, por lo que tenemos otra pérdida de carga lineal de la utilizada como referencia (que es la que luego tomaremos).

Normalmente se suele tomar como diámetro comercial el inmediato superior al teórico, pero cuando hay poca diferencia y los tramos no son muy largos, como en este caso, podemos tomar el inmediato inferior si está próximo y, además, no es necesario emplear gran variedad de diámetros diferentes, lo cual siempre simplifica y abarata el montaje.

Los resultados obtenidos se ven mejor en forma de tabla:

Resultados del conducto principal

| Tramo |

Leq (m) |

q (l/s) |

Deq (mm) |

v (m/s) |

∆p/l (Pa./m ) |

| A-B |

6,25 |

1 057 |

500 |

5,3 |

0,6 |

| B-C |

7,5 |

890 |

500 |

4,2 |

0,4 |

| C-D |

7,5 |

612 |

400 |

5 |

0,7 |

| D-E |

7,5 |

445 |

400 |

3,6 |

0,4 |

| E-F |

12,5 |

167 |

250 |

3 |

0,5 |

Es importante que la velocidad en la unidad terminal no sea muy alta. Se procura que la velocidad máxima al llegar a ese punto no supere los 5 m/s. En este caso la velocidad de 3 m/s es muy adecuada.

RAMAL B-G

Una vez que hemos calculado los diámetros del conducto principal nos corresponde calcular los de los ramales, pero previamente tenemos que calcular con que presión impulsará el ventilador al aire. La presión será la necesaria para contrarrestar las pérdidas de carga en la tubería más la pérdida de carga en la unidad terminal (en nuestro caso 20 Pa. Este valor lo dan los fabricantes). Si no conocemos este valor, ya hemos dicho que suele oscilar entre 20 Pa y 60 Pa.

En total, teniendo en cuenta todos los valores obtenidos, para el tramo más largo, será:

Δpt = 6,25·0,6 + 7,5·0,4 + 7,5·0,7 + 7,5·0,4 + 12,5·0,5 + 20 = 41,25 Pa

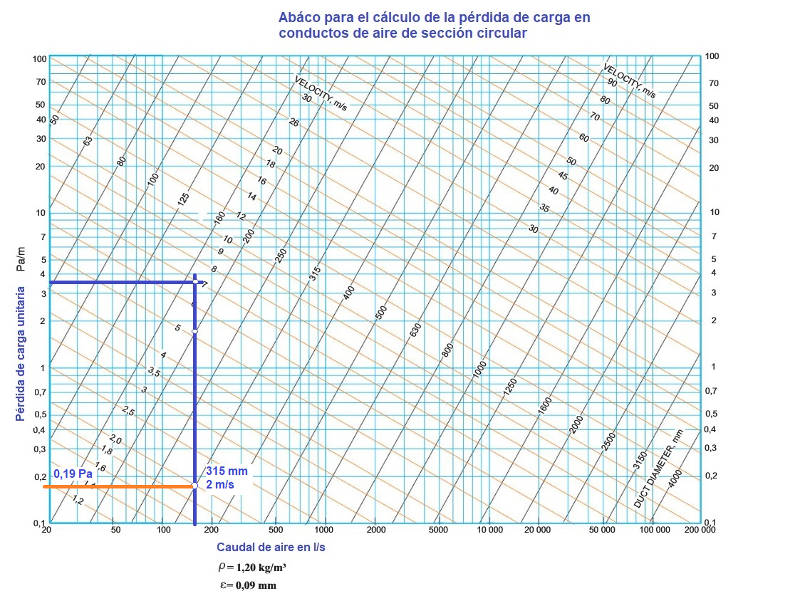

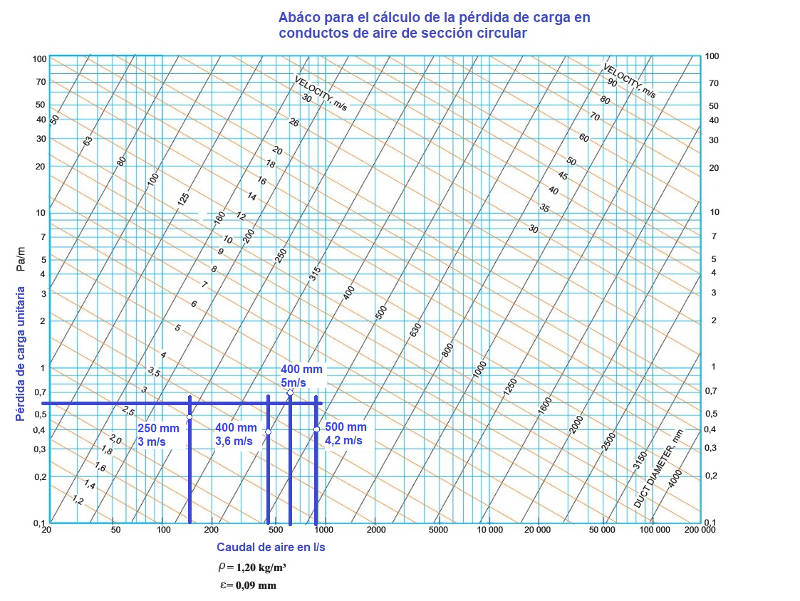

Vamos a comenzar calculando el ramal B-G.

Su longitud es de 4 m por lo que la equivalente es de 4·1,25 = 5 m. El caudal que va a circular es de 167 l/s. La presión en el punto B será la que suministra el ventilador menos las pérdidas por la tubería entre A y B. Estás pérdidas son:

6,25·0,6 = 3,75 Pa

Por lo tanto la presión en B será:

41,25 – 3,75 = 37,5 Pa

Esos 37,5 Pa son los que la tubería va a perder entre B y G. Si tenemos en cuenta que la unidad terminal tiene una pérdida de carga de 20 Pa, lo que se deberá perder por rozamiento serán 37,5 - 20 = 17,5 Pa. La pérdida de carga unitaria se obtiene dividiendo ese valor por la longitud equivalente del ramal, que es de 5 m. El resultado es 17,5/5 = 3,5 Pa/m. Con el valor del caudal de 167 l/s y la pérdida de carga unitaria vamos al diagrama y obtenemos el resto de variables: diámetro 200 mm y 5 m/s.

Resultados del ramal B-G

| Tramo |

Leq (m) |

q (l/s) |

Deq (mm) |

v (m/s) |

∆p/l (Pa./m) |

| B-G |

5 |

167 |

200 |

5 |

1,8 |

Como puedes ver la velocidad es excesiva. Este es uno de los problemas de este método de cálculo: normalmente la velocidad en las unidades terminales próximas al ventilador es demasiado grande. Para evitar este problema se puede poner una compuerta en la embocadura que haga perder el exceso de presión en grandes ramales o disponer de unidades terminales con compuertas, de este modo los 20 Pa pueden aumentarse hasta valores superiores mediante el ajuste de la compuerta, tal como vemos en la imagen. Lógicamente esta maniobra, además de disminuir la velocidad del aire de salida, tiene el inconveniente del aumento del ruido.

Resultados corregidos del ramal B-G

| Tramo |

Leq (m) |

q (l/s) |

Deq (mm) |

v (m/s) |

∆p/l (Pa./m) |

| B-G |

5 |

167 |

315 |

2 |

0,19 |

Con estos valores, la pérdida de carga en el difusor deberá ser:

Δpdifusor = 37,5 - 0,19·5 = 36,55 Pa

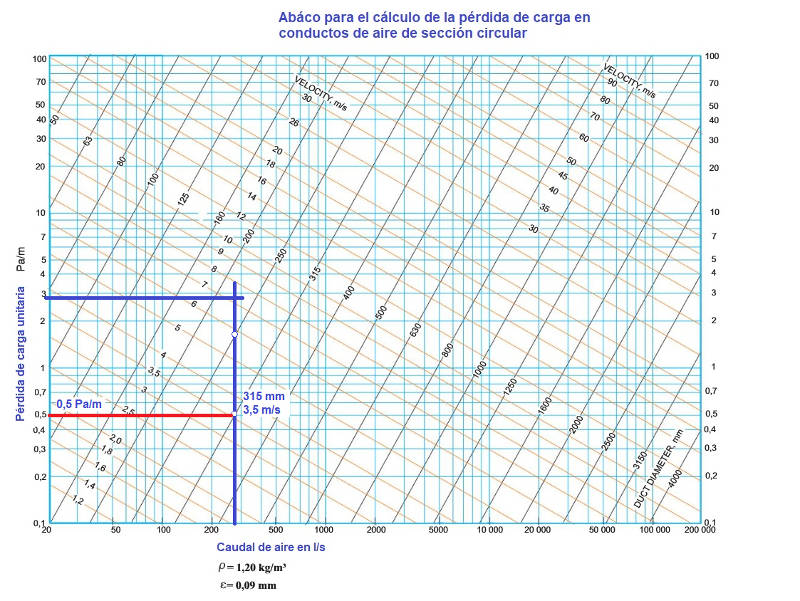

RAMAL C-H

Procederemos del mismo modo que en el ramal B-G, calcularemos la presión en C:

ΔpC = 41,25 - ΔpAB - ΔpBC = 41,25 - 6,25·0,6 - 7,5·0,4 = 34,5 Pa

Si suponemos la misma pérdida de carga en la unidad terminal (20 Pa), nos quedará para la tubería una pérdida de carga de:

ΔpCH = ΔpC - 20 = 34,5 - 20 = 14,5 Pa → ΔpCHunitaria = 14,5/5 = 2,9 Pa/m

Si vamos al ábaco, con esta pérdida de carga unitaria y el caudal de 278 l/s, encontramos el diámetro, pero con una velocidad excesiva. por ello, procederemos como en el caso anterior, tomamos el diámetro superior y la velocidad se reduce a un valor aceptable de 3,5 m/s (aunque un poco elevado).

Resultados corregidos del ramal C-H

| Tramo |

Leq (m) |

q (l/s) |

Deq (mm) |

v (m/s) |

∆p/l (Pa./m) |

| B-G |

5 |

268 |

315 |

3,5 |

0,5 |

Con estos valores, la pérdida de carga en el difusor deberá ser:

Δpdifusor = 34,5 - 0,19·5 = 33,55 Pa