Las calderas se pueden clasificar atendiendo a diferentes criterios.

Dependiendo de los materiales

- Calderas de fundición. Están formadas por módulos de fundición gris. El tamaño es variable en función del número de módulos. Son calderas resistentes a la corrosión. Se utilizan para quemar cualquier tipo de combustible.

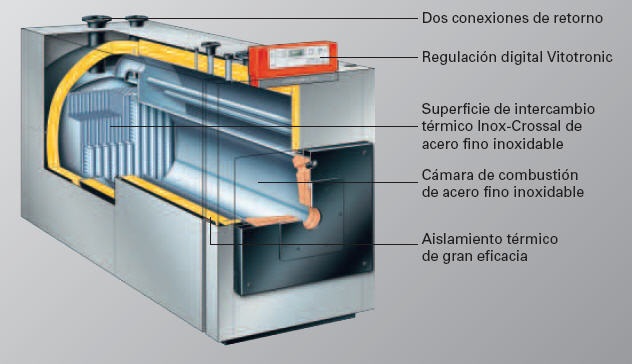

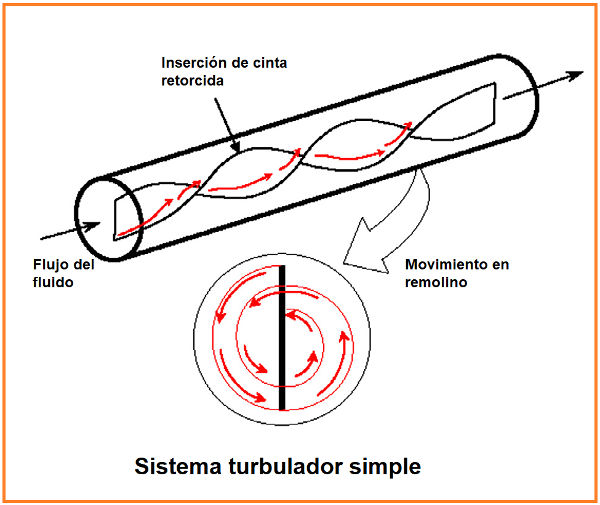

- Calderas de acero. Están fabricadas con chapa de acero soldadas formando un bloque único. El quemador debe introducir una cierta presión para vencer la resistencia al paso de los humos. Dentro de la caldera los humos discurren por un haz de tubos equipados por unos turbuladores. Éstos sirven para mejorar la transmisión de calor y aumentar el rendimiento de la caldera, pero dificultan el paso de los gases de combustión. Los rendimientos son elevados.

Dependiendo de su aplicación

- Usos domésticos: calefacción, ACS o mixtas.

- Generación de energía: plantas termoeléctricas y de cogeneración

- Generación de calor industrial: vapor o agua sobrecalentada en plantas industriales.

Dependiendo de la temperatura de salida de los humos

- Estándar: son aquellas cuya temperatura de servicio puede estar limitada por su diseño. Las temperaturas típicas de operación son 80 ºC de impulsión y 60 ºC de retorno.

- Baja temperatura: son aquellas que pueden funcionar de forma continua con temperaturas de retorno de entre 35 y 40 ºC y en las cuales puede producirse, en algunas circunstancias, la condensación del vapor de agua contenido en los gases de combustión.

- Condensación: son aquellas concebidas para que una gran parte del vapor de agua contenido en los gases de combustión se condense permanentemente.

El hierro fundido, hierro colado, hierro triturado, más conocido como fundición gris, es un tipo de aleación cuyo tipo más común es el conocido como hierro fundido gris. El hierro gris es uno de los materiales ferrosos más empleados y su nombre se debe a la apariencia de su superficie al romperse. Esta aleación ferrosa contiene en general más de 2 % de carbono y más de 1 % de silicio, además de manganeso, fósforo y azufre.

Los turbuladores son elementos adicionales que tienen que introducirse en los intercambiadores de calor del interior de la caldera. Su función es transformar el flujo laminar del humo en flujo turbulento.

La cogeneración es el procedimiento mediante el cual se obtiene simultáneamente energía eléctrica y energía térmica útil (vapor, agua caliente sanitaria)